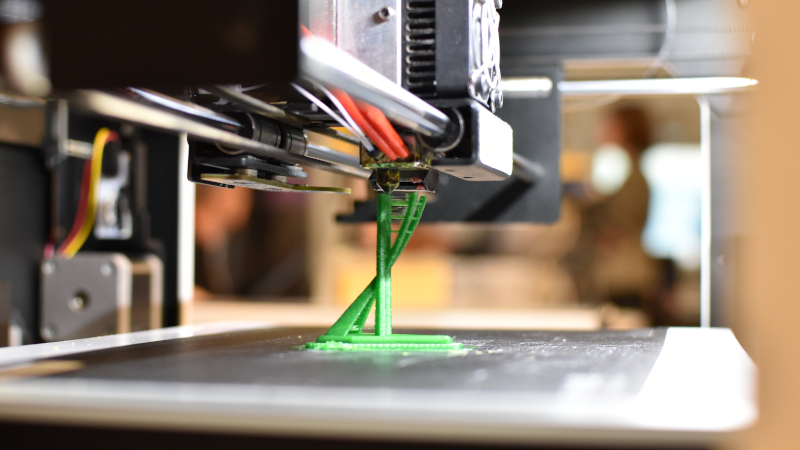

Die Technik des 3D-Drucks bietet Unternehmen eine Erweiterung ihrer Produktion. Durch das Verfahren ergeben sich neue Produktmöglichkeiten und eine Ergänzung der Produktionsprozess für KMU. Doch auch dieses Verfahren hat nicht nur Vorteile, sondern auch Einschränkungen. Die Experten der Modellfabrik Produktionssteuerung haben sich das mal genauer angeschaut und einen Demonstrator entwickelt, der typische Probleme im 3D-Druck-Verfahren adressiert und verbessert.

- Materialvielfalt

Die verschiedenen Druckverfahren haben maschinen- und prozessbedingt eine geringe Auswahl an verarbeitbaren Materialien. Diese Materialienauswahl ist bei FDM-Maschinen hauptsächlich durch ABS, PLA, TPE und PA-Materialien vorgegeben. Beim Lasersintern werden PA12, PA6, PP und TPU verarbeitet. Bei der Stereolithografie sind es lichthärtende Polyurethan-Harze. Die Maschinen sind fast immer genau für die verarbeitbaren Materialien eingestellt und optimiert.

Da die Ansprüche an Kunststoffmaterialien aus dem Spritzguss stammen, möchten viele Kunden aber auch deren Materialvielfallt und Anpassungsmöglichkeiten nutzen. Daraus ergab sich für den Demonstrator der Anspruch, mit Originalmaterial zu drucken. - Materialpreis

Die Preise für druckbare Materialien erstrecken sich über einen sehr breiten Bereich. So liegt der Einstieg bei ca. 30 € für ein Kilogramm Filament für den FDM-Druck und kann sehr leicht bis zu ca. 200 € für ein Liter Polyurethanharz ansteigen. Spritzgussgranulat liegt bei einem Einstiegspreis von ca. 1€ pro Kilogramm. - Bauraum

Die Bauräume richten sich nach den Verfahrwegen der x-y-z-Achsen oder den Auslenkungen der Laserspiegel. Hauptsächlich werden hier kleinere Anlagen, also bis ca. 200 mm Verfahrwege, mittlere Anlagen bis ca. 350 mm Verfahrwege und große Anlagen bis ca. 750 mm Verfahrwege unterschieden. Ein Wechsel in den Größen oder auch größere Anlagen sind nur mit massivem Aufwand zu bewerkstelligen. - Oberfläche

Beim FDM entsteht durch den schichtweisen Aufbau der einzelnen Ebenen eine wellige Oberfläche. Beim Lasersintern ist das durch die Korngröße des Polyamidpulvers vorgegeben. Nur bei der Stereolithografie entsteht eine glatte Oberfläche, da in einer Flüssigkeit gearbeitet wird.

Ein neuer Demonstrator

Diese typischen Problemfelder waren die Anknüpfungspunkte für die Weiterentwicklungen des 3D-Druck-Demonstrators. Folgende Verbesserungen wurden vorgenommen:

- Materialvielfalt und –preis: Die Extrudereinheit wurde nicht wie eine 3D-Druck-Einheit ausgeführt, sondern wie eine Spritzgussschnecke. Somit können alle verfügbaren Granulate verarbeitet werden. Dies deckt zum einen die Materialvielfalt der technischen Kunststoffe ab (auch mit deren Zertifizierungen), zum zweiten auch deren Verfügbarkeit und Preise.

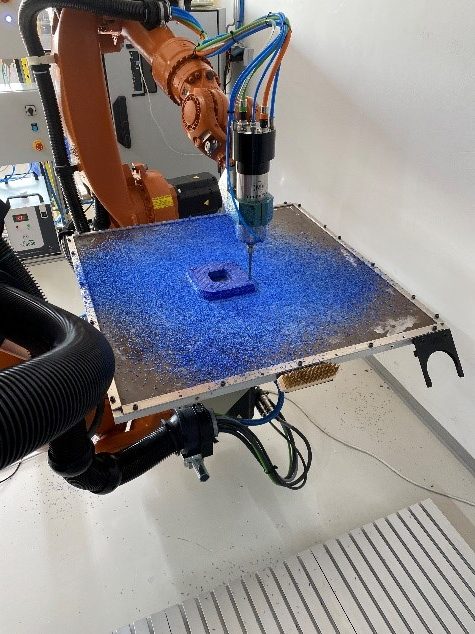

- Bauraum: Um einen möglichst flexiblen Bauraum zu bekommen, wurde in einem ersten Schritt die Extrudereinheit auf einen 6-Achs Knickarmroboter montiert. Dies gab eine deutlich größere Varianz an Bauräumen, da diese nur noch von der Reichweite des Armes abhängig waren. Da die Düse aber eine gewisse Baugröße hatte, wurde diese Variante nicht weiterverfolgt. In der aktuellen Anlage ist die Extrudereinheit fest und der Bautisch wird von einem Knickarmroboter bewegt.

- Oberfläche: Durch die Veränderung im Bauraum konnte auch die Problemstellung der Oberfläche mit gelöst werden. Das Bauteil wird zu einem weiteren Knickarmroboter transportiert und wird dort nachgefräst. Damit wird die wellige Oberfläche geglättet.

Damit konnten die angesprochenen Problemstellungen deutlich verbessert werden und der 3D-Druck weiterentwickelt.

Ansprechpartner:

Christian Schilling

Modellfabrik Produktionssteuerung und Leitsysteme

Telefon: 03632/770-235

E-Mail: schilling@kompetenzzentrum-ilmenau.de

Bildquellen

- 3D-Druck: © Mittelstand-Digital Zentrum Ilmenau

- Fräse: © Mittelstand-Digital Zentrum Ilmenau