Damit stellt der technologische Wandel nicht nur Unternehmen, sondern insbesondere auch dessen Fachkräfte vor neue Herausforderungen: „Beschäftigte müssen in die Lage versetzt werden, den Wandel am Arbeitsmarkt zu bewältigen“, fordert auch das Zentrum für Europäische Wirtschaftsforschung. (ZWE 2015, II) in einem Bericht zur Übertragung der Substitutionsstudie von Frey/Osborne (2013) im Auftrag des Bundesministeriums für Arbeit und Soziales. „Sie benötigen Qualifizierung, um komplexere, schwer automatisierbare Aufgaben neu zu übernehmen, aber auch um die Technologien als Arbeitsmittel zu verwenden.“ Hart umkämpfte Schweißer gehören auf dem heutigen Arbeitsmarkt zu dieser Gruppe von Wissensträgern. Inwiefern wir sie motivieren können, sich auf neue Aufgaben einzulassen, sollte die Frage sein, die uns im Zuge der Schweißerausbildung beschäftigt.

Davon sind Aus- und Weiterbildung gleichermaßen betroffen. Die digitale Transformation verändert bekannte, in der Lehre vermittelte Prozesse derart stark, dass es nicht ausreicht, „nur“ das technische Knowhow zu vermitteln. Insbesondere in der Produktion führen prozessuale Neuerungen zu spürbaren Veränderungen im Unternehmen – sie erfordern eine abweichende Arbeitsgestaltung der Mitarbeiter und sind nur umsetzbar, wenn die Betroffenen frühzeitig sensibilisiert, informiert, am Veränderungsprozess beteiligt und mitgenommen werden (Mast/Zerfaß 2005,13). Was für Lernende gilt, gilt ebenso für diejenigen, die deren Haltung prägen: die Ausbilder selbst. Wir müssen uns also zuerst fragen: Was veranlasst Menschen, eine technische Innovation anzunehmen oder abzulehnen?

Laut Kommunikationsforschung hängt die Bewertung einer Innovation maßgeblich von deren Wahrnehmung ab. So spielt also nicht nur die Innovation selbst, sondern auch deren kommunikative Vermittlung eine Rolle: Welchen relativen Vorteil bietet die Innovation dem Einzelnen? Wie kompatibel ist sie – wie fügt sie sich in die eigenen Prozesse ein? Bin ich in der Lage, ihre Komplexität zu erfassen? Habe ich die Möglichkeit, erst einmal zuzuschauen, zu beobachten, zu lernen, zu testen? (Hooffacker/Wolf 2017, 209)

Wo kann Vernetzung unterstützen?

Die Kommunikation im Sinne der Bereitstellung von Informationen im Unternehmen über digitale Kanäle darf also in diesem Kontext nicht vernachlässigt werden. Denn die transparente und kurzfristige Informationsvermittlung an die notwendigen Akteure im Unternehmen birgt ein wesentliches Potenzial zur Digitalisierung – sie erfordert sogar eine zunehmende Vernetzung im Unternehmen.

Bereitstellung von Echtzeitinformation

In der operativen alltäglichen Tätigkeit befinden sich Schweißer bzw. schweißtechnisches Personal wiederkehrend in der Bedarfssituation, einfach und schnell gezielte Informationen, Anweisungen oder Erfahrungsberichte erhalten zu müssen. Liegen diese nicht schnell genug vor, wird der Schweißer somit in Wissen und Handlungsmöglichkeiten wesentlich begrenzt – er könnte die Aufgabe lediglich handwerklich ausführen. Es stellt sich also die Frage, wie er mit Abweichungen am Bauteil, in der Ausführung oder in der Umgebung umgehen würde. Eine vernetzte Produktion könnte mithilfe der Sensorik diese Informationen bereitstellen – dem Schweißer bzw. dem Werker könnten damit über Push-Informationen auf mobile Endgeräte alle notwendigen Angaben gesendet bzw. auch visuell im Schutzhelm bereitgestellt werden. Gleichwohl nimmt der Schweißer eine ausschlaggebende Rolle in der Wissensvermittlung ein: Anhand seiner Handlungsmuster werden während des Schweißvorganges strukturierte, verwertbare und reproduzierbare Hinweise zur Lösung auftretender Herausforderungen abgeleitet. Der gezielte Einsatz von Schweißtrainern zur Übernahme von Handlungsprozessen erfahrener Schweißer mit dem Ziel des Wissenstransfers macht dies bereits heute deutlich. Die Nutzung dieser Daten zur Bildung von neuronalen Netzen und zum Aufstellen einer KI erscheint somit naheliegend.

Vor diesem Hintergrund darf vorsichtig, wenn auch etwas zynisch hinterfragt werden, ob die derzeitige Aus- und Weiterbildung in ihrem heutigen starren Rahmen noch zeitgemäß ist.

Prozesstransparenz

Die Möglichkeiten der Vernetzung durch Datenaufnahme und Auswertung dieser Prozesse zur verbesserten Planung und Steuerung der Produktion erscheinen vor diesem Hintergrund noch interessanter. Im Vordergrund steht hier der Wunsch und der Anspruch an Transparenz in technologischen wie auch Entscheidungsprozessen auf unterschiedlichen betrieblichen Ebenen.

Die Auswirkungen situativer Entscheidungen sind bislang kaum abschätzbar und können im Nachhinein nur schwerlich bewertet werden. Inwiefern beispielsweise die Verzögerungen an einer Arbeitsstation zu einer Verschiebung des Gesamtauftrages in der gesamten Produktion führt, ist bei der steigenden Komplexität kaum mit konventionellen Mitteln analysierbar. Die Aufnahme von Daten während der Fertigung mithilfe von BDE-Systemen, die Abfrage einzelner Geräte im Unternehmensnetzwerk wie z.B. Stromquellen, Drahtförderer oder Gasleitungen sowie die zeitnahe Verarbeitung dieser Informationen könnte schnell und direkt Auskunft über Zeitverschiebungen und Kostenverschiebungen geben. Prozesse und Entscheidungen würden auf diese Weise zunehmend transparenter. Die Bildung geeigneter digitaler Zwillinge ermöglicht vorab, Entscheidungsoptionen darzustellen, ihre Effekte abzubilden, einzuschätzen und somit fundierte entscheidungsrelevante Information bereitzustellen. Aus der Analyse getätigter Entscheidungen kann darüber hinaus klar abgeleitet werden, ob Weiterbildungsbedarf besteht.

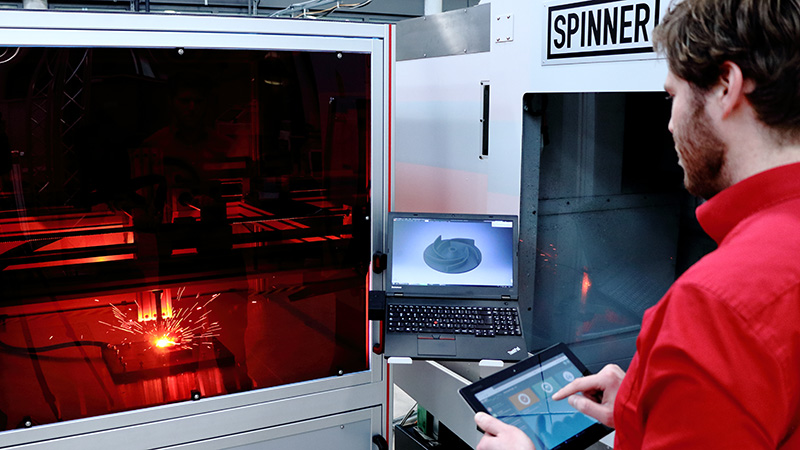

Intelligentes Werkzeug

AR- bzw. VR-Brillen wie auch vernetzte Arbeitsmittel im Internet of Things erlauben es, auf einfache Art und Weise den Schweißer visuell zu unterstützen. So können schon heute die Einstellungen an der Schweißstromquelle wie auch die Bedingungen im Spalt angezeigt werden, so dass der Schweißer vorab Handlungsoptionen sowie Entscheidungshilfen erhält und somit deren jeweilige Effekte einschätzen kann.

Digitale Äquivalente als „Prüfling“

In vielerlei Fällen im teilmechanisierten bzw. im automatisierten Schweißen kann der Schweißer nur in sehr engen Bereichen Schweißbedingungen verändern. Bislang lag der Schwerpunkt in der Auslegung und Entwicklung robuster Prozesse, die auch bei höheren Stückzahlen mit einer nahezu vergleichbaren Einstellung bearbeitet und geschweißt werden. Betrachtet man die heutigen Anforderungen an sich anpassende Bauteile, müssen wir in zunehmendem Maße von einer Einzelteilfertigung auch in einer Serienausführung ausgehen. In wie fern das Bauteil die Informationen an die Maschine geben wird, ist sicherlich in den kommenden Jahren zu überprüfen. Zweifelsohne befinden wir uns in einem Übergang, der die festen Regeln, Normen und Richtlinien in Frage stellt. Wenn es jedoch dazu kommen sollte, dann wird das digitale Äquivalent des Produktes den Prüfling darstellen.

Ausbildung Schweißtechnik 4.0 – wo führt der Weg hin?

Nutzung intelligenter Werkzeuge

Eine zentrale Rolle in der Bedeutungsvermittlung nimmt also der Ausbilder selbst ein. Die Art und Weise, wie er die technischen und prozessualen Neuerungen kommuniziert, bildet die Grundlage für erfolgreiches Verstehen und damit letztendlich auch für die Akzeptanz derselben (Hooffacker/Wolf 2017, 209). Aber auch in den Unternehmen selbst scheitern Change-Projekte nicht selten an der notwendigen kommunikativen Begleitung (Ebert 2018, 6), indem Fachkräfte nur mangelnde zielgruppengerechte Informationen über die Veränderungen erhalten (42,5%), Führungskräfte nicht ausreichend informieren (13,8%) oder zu wenig Möglichkeiten des persönlichen Austauschs bestehen (5%). Diese Fallen geschickt zu umgehen, ist Aufgabe von Hochschulen, Bildungsträgern und Ausbildungsbetrieben gleichermaßen. Der frühzeitige Einsatz intelligenter Werkzeuge, eine umfassende Informationsvermittlung von Wissen und Erfahrung sowie der Austausch darüber liefert die Grundlage, um technische und prozessuale Neuerungen beobachten, bewerten, ausprobieren und anwenden bzw. vermitteln zu können.

Entscheidungsunterstützung bei Ungewissheit

In diesem Spannungsfeld sollte die Ausbildung dazu genutzt werden, aus den im Prozess gesammelten Informationen den Schweißer bzw. die Schweißaufsichtsperson in die Lage zu versetzen, Entscheidungen unter unsicheren Bedingungen zu treffen. Über neuronale Netze und Methoden der AR/VR können situativ die Informationen gesammelt werden, um eine Entscheidung zu treffen. Hierzu erscheint es unerlässlich, dass die Informationen auch in entsprechenden Formaten visualisiert werden.

Fazit: Selbstlernende Arbeitsmittel & Vernetzte Informationen

Die Herausforderung für die Schweißerausbildung besteht nicht mehr allein darin, die notwendigen Kenntnisse zur Sicherung der gewünschten Verbindungsqualität zu vermitteln, sondern durch gezielte Kommunikation und Informationsvermittlung den Umgang mit neuen selbstlernenden Arbeitsmitteln frühzeitig in die Ausbildung zu integrieren. An dieser Stelle können wir die Wahrnehmung, Wissensvermittlung, Beobachtung und Erprobung positiv beeinflussen, die Lust aufs Neue steuern. Denn nur motivierte, mitdenkende Mitarbeiter machen Prozessinnovationen möglich, während Erfahrung und das notwendige Fachwissen die Grundlage für qualitativ hochwertige Ergebnisse liefern. Oder wie Sascha Zöller (Zöller 2019, II) schrieb: „Es geht niemals um die Technologie, sondern immer nur darum, wie und auf welche Weise sie Ihre Kunden zufriedener machen kann.“

In diesem Sinne sollte das Ziel automatisierter Schweißprozesse nicht darin bestehen, Wissensträger zu ersetzen, sondern ihr Knowhow zu sichern, zu transferieren und sie zu motivieren, ihr Wissen neuen, innovativen Prozessen zuzuführen. Auf diese Weise befähigen wir die Unternehmen wie auch ihre Erfahrungs- und Wissensträger, durch noch genauere Kenntnis der eigenen Prozesse ihre Leistungsqualität deutlich zu verbessern sowie auch in Zukunft die Möglichkeiten und Chancen des technologischen Fortschritts zu nutzen.

Autoren:

Jean Pierre Bergmann

Ninette Pett

Ansprechpartner:

Ninette Pett

Modellfabrik Vernetzung

Telefon: 03677/69-5075

E-Mail: pett@kompetenzzentrum-ilmenau.de

—

Quellen:

- Ebert, H., Münch, E. (2018): Sprache als Instrument der Change- und Innovationskommunikation, Springer Verlag, Wiesebaden

- Hooffacker, G., Wolf, C. (2017): Technische Innovationen – Medieninnovationen? Herausforderungen für Kommunikatoren, Konzepte und Nutzerforschung, Springer VS, Wiesbaden

- Institut der deutschen Wirtschaft (IWD): Krankenstand in Deutschland (2018): Arbeitnehmer fallen länger aus. Online abruf-bar unter https://www.iwd.de/artikel/krankenstand-in-deutschland-arbeitnehmer-fallen-laenger-aus-377618/ (abgerufen am 02.06.2019).

- Mast, C., Zerfaß, A. (2005): Neue Ideen erfolgreich durchsetzen. Das Handbuch der Innovationskommunikation, Frankfurter Allgemeine Buch, Frankfurt am Main

- Zentrum für Europäische Wirtschaftsforschung. (ZWE 2015, II), Endbericht Kurzexpertise Nr. 57: Übertragung der Studie von Frey/Osborne (2013) auf Deutschland im Auftrag des Bundesministeriums für Arbeit und Soziales. Abgerufen am 21.05.2019, online unter: http://ftp.zew.de/pub/zew-docs/gutachten/Kurzexpertise_BMAS_ZEW2015.pdf

- Zöller, S. (2019): Ja zur Digitalisierung. Mit der richtigen Einstellung die Zukunftsfähigkeit des Unternehmens sichern, Springer Fachmedien, Wiesbaden

Bildquellen

- Schweißer bei der Arbeit: (© FreePhotos - Pixabay)

- Schweißen mit Blockchain: © Mittelstand-Digital Zentrum Ilmenau