Vernetzte Produktion, digitale Serviceleistungen oder auch digitaler Zwilling – Schlagworte einer neuen Zeit. Diese und noch viele weitere Begriffe sind nicht nur multimedial präsent, sondern halten auch mehr und mehr Einzug in die deutsche Industrielandschaft. Als einer der größten Digitalisierungstreiber sind dabei vor allem die Methoden und Verfahren der künstlichen Intelligenz (KI) und des maschinellen Lernens zu sehen, die insbesondere auch in der Fertigungs- und Fügetechnik weitreichende neue technologische Möglichkeiten bieten.

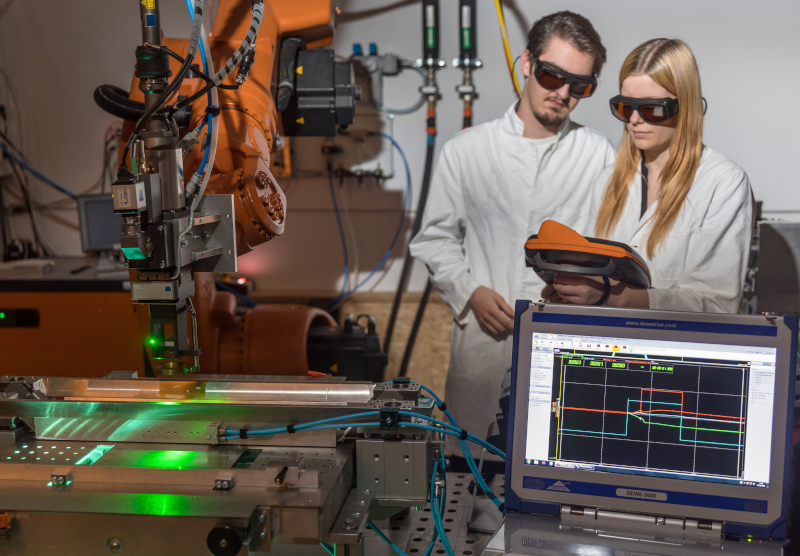

Im Mittelstand 4.0-Kompetenzzentrum Ilmenau beschäftigt sich unter anderem die Modellfabrik Vernetzung an der TU Ilmenau mit dieser Thematik. Aktuelle, am dortigen Fachgebiet Fertigungstechnik durchgeführte Untersuchungen beschäftigen sich mit Anwendungsmöglichkeiten von KI beim Prozess des Verschweißens von Kunststoff und Metall mittels Laser, dem sogenannten „laserbasierten Wärmeleitungsfügen hybrider Kunststoff-Metall-Verbindungen“

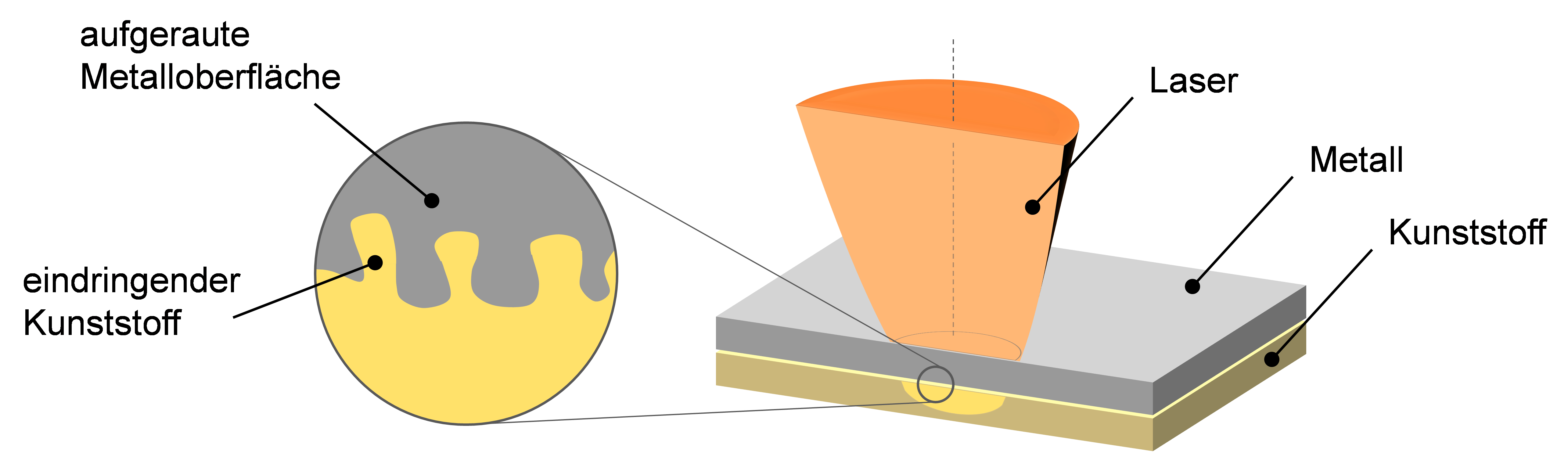

Bei diesem, in der nachfolgenden Abbildung symbolisch dargestellten Verfahren, wird ein Metallblech mittels Laser erwärmt, bis der unter dem Metall befindliche thermoplastische Kunststoff anfängt aufzuschmelzen und in die zuvor aufgeraute Metalloberfläche eindringt. Beim Abkühlen und Wiedererstarren des Kunstoffs entsteht dann eine feste Verbindung.

Die Qualität der entstandenen Verbindung zwischen Metall und Kunststoff lässt sich durch geometrische Eigenschaften der Anbindungsfläche charakterisieren. Zur Bestimmung dieser musste die Verbindung bisher aufwändig mittels zerstörender Prüfverfahren untersucht werden.

KI als Lösung des Problems

Der Prozess des laserbasierten Wärmeleitungsfügens und somit die entstehende Verbindung zeichnet sich durch eine Vielzahl von zu berücksichtigenden Einflussfaktoren aus, die sich sowohl aus Prozessparametern als auch prozessbeeinflussenden spezifischen Werkstoffeigenschaften zusammensetzen. Die Abhängigkeiten der Faktoren untereinander sind sehr komplex und lassen sich deshalb nur schwer vorhersagen. Methoden und Verfahren aus dem Bereich der künstlichen Intelligenz, zeigen hier ihre besondere Stärke. So wird aktuell untersucht, welche Möglichkeiten bestehen, die geometrischen Eigenschaften einer mittels Laser gefertigten Fügeverbindung durch Einsatz künstlicher neuronaler Netze abzuleiten. Die KI lernt demnach schrittweise, wie die einzelnen Faktoren zusammenhängen und sich untereinander beeinflussen.

Der Trainingsalgorithmus wird mit insgesamt 12 prozess- und werkstoffspezifischen Parametern wie etwa Laserleistung, Schweißzeit, Schmelztemperatur oder auch die Dicke der verwendeten Metallbleche gespeist. Die für das Training der KI benötigen Daten stammen dabei sowohl aus experimentellen als auch numerischen Untersuchungen. Anschließend erfolgt das sogenannte „Trainineren“ des neuronalen Netzes mittels überwachtem maschinellen Lernen nach dem Prinzip der Fehlerrückführung.

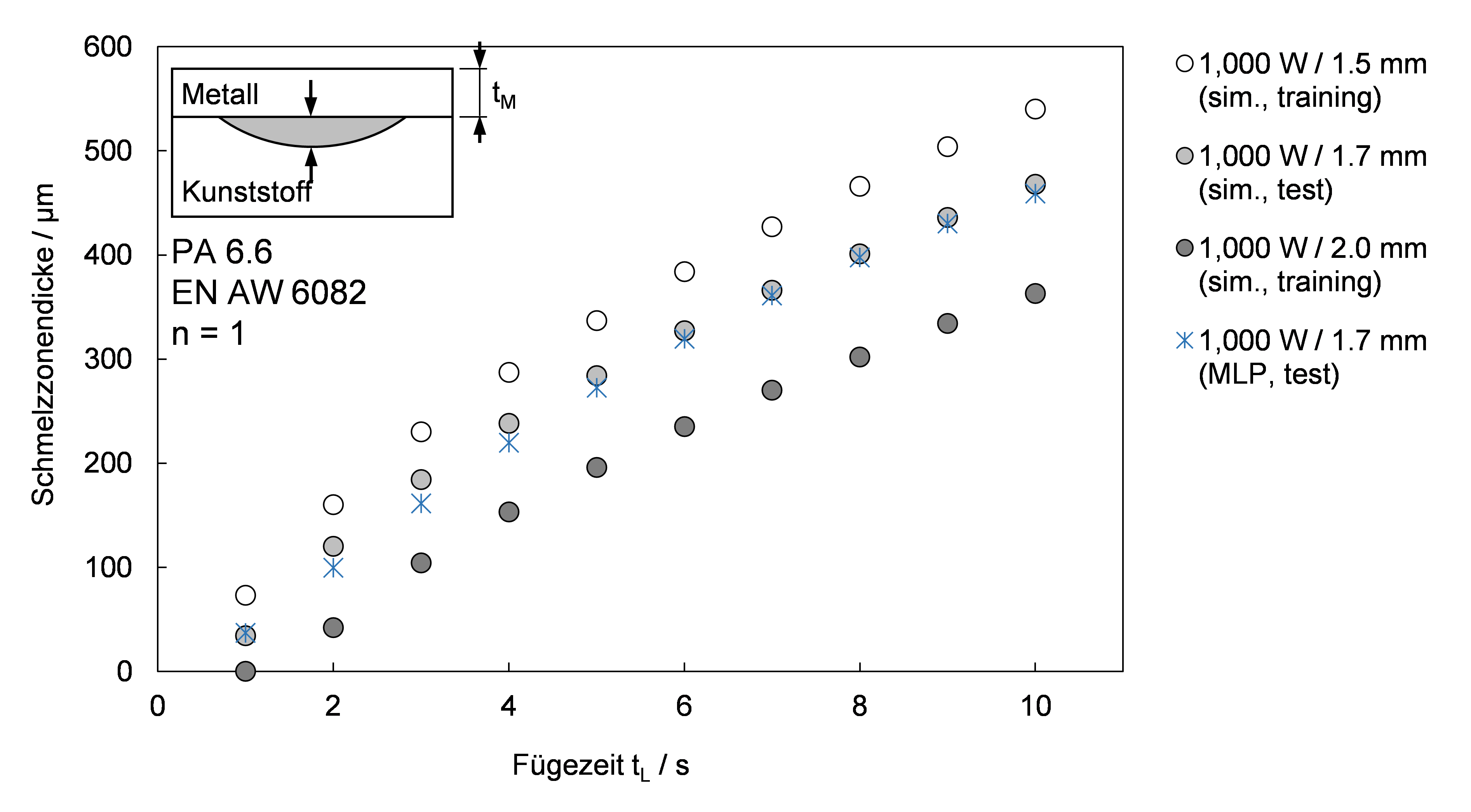

Die Fähigkeit des verwendeten Netzes vorhandene Zusammenhänge in den Eingangsdaten zu erlernen und anschließend auf andere Eingabewerte zu übertragen, die bisher unbekannt waren, ist in der nachfolgenden Grafik visualisiert. In diesem Fall wurden dem Netz zwei Datenreihen (Laserleistung 1000W, Blechstärke Metall 1,5mm und 2,0mm) zur Verfügung gestellt. Nachdem das Netz die in den Eingangsdaten zugrundeliegenden Zusammenhänge erlernt hat, kann es eine Aussage zur Schmelzzonendicke für bisher ungesehene Daten der Reihe „Laserleistung 1000W, Blechstärke 1,7mm“ berechnen, die mit sehr geringen Abweichungen zur tatsächlichen Wertausprägung ausfallen. Das besondere: die gelernten Zusammenhänge lassen sich auch auf Eingangsgrößen, die so nicht in den gegebenen Trainingsdaten vorhanden waren, übertragen.

Der Vorteil der Anwendung künstlicher neuronaler Netze gegenüber beispielsweise numerischen Simulationen, ist insbesondere im verringerten numerischen Rechenaufwand zu sehen. Während eine Simulation für jede Parameterdefinition berechnet wird, speichert ein neuronales Netz gelernte Zusammenhänge über enthaltene Netzgewichte als eine Art Netzwerkgedächtnis ab und kann dieses direkt auf neue Eingangsparameterkombinationen anwenden um eine entsprechende Ausgabe zu generieren. Dies wird insbesondere dann zu einem vorteilhaften Faktor, wenn diese Methoden zur Prozesssteuerung oder Qualitätssicherung in einem Fertigungsprozess etabliert werden sollen.

Aktuell weiterführende Arbeiten zielen darauf ab, die Fähigkeiten dieser Methodik auf andere, die Fügeverbindung beschreibende Kenngrößen zu übertragen sowie auch für bisher nicht betrachtete Werkstoffkombinationen anzuwenden.

Ansprechpartner:

Marcus Glaser

Modellfabrik Vernetzung

Telefon: 03677/69-3876

E-Mail: glaser@kompetenzzentrum-ilmenau.de

Bildquellen

- Arbeiten mit dem Laser: (©Michael Reichel / arifoto - TU Ilmenau)

- Prinzip Wärmefügen: © Mittelstand-Digital Zentrum Ilmenau

- Interpolationsergebnis: © Mittelstand-Digital Zentrum Ilmenau