Ein ortsunabhängiger Zugriff auf verteilte Produktionstechnik über eine Cloud bietet kleinen und mittleren Unternehmen verschiedene Vorteile.

So lassen sich zum Beispiel Maschinen, wie zum Beispiel 3D-Drucker, Laseranwendungen oder Simulationslösungen, von zuhause aus überwachen und programmieren. Die Verwaltung der Daten und die Administration der Technik können zentral erfolgen. Durch Virtualisierung der Maschinen auf einer zentralen Cloud kann sichergestellt werden, dass die Softwareversionen aktuell und identisch sind. Die Optimierung von Arbeitsprozessen resultiert dabei in einer Effizienzsteigerung, die Kosten spart.

Problemstellung

Wie könnte eine solche Cloud-Lösung aussehen? Für wen kommt sie infrage und in welchen Fällen lohnt sie sich? Welche Komponenten sind nötig und welche Kosten entstehen? Was ist vom sicherheitstechnischen Standpunkt aus zu beachten?

Zielstellung

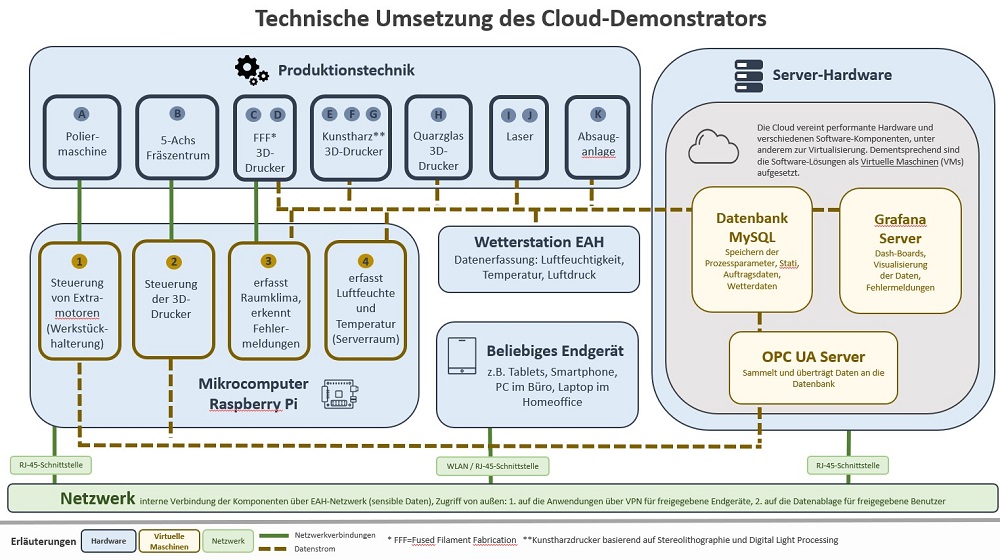

Um solche und weitere Fragen beantworten zu können, hat die Modellfabrik 3D-Druck, Individualisierte Produktion und Digitale Arbeitswelten einen Demonstrator aufgebaut, der die Vielfalt der Einsatzmöglichkeiten von Cloud-Lösungen für kleine und mittlere Unternehmen zeigt. Über diese Cloud vernetzt sind die Demonstratoren der Modellfabrik 3D-Druck und ein großer Teil der Rechen- und Produktionstechnik der EAH-Arbeitsgruppe Fertigungstechnik und -automatisierung. Der Demonstrator wird laufend erweitert durch die Einbindung neuer Geräte und Anwendungen.

Projektbeschreibung

Das Kernstück der Cloud bildet ein Hardware-Server mit hoher Prozessorleistung, Speicherkapazität und einer äußerst leistungsfähigen Grafikkarte. Die auf dem Hardware Server installierte kommerzielle Virtualisierungssoftware bildet die Ressourcen ab und stellt sie dem Netzwerk als virtuelle Maschinen zur Verfügung. Drei dieser virtuellen Maschinen sind ein OPC-UA-Server zum Sammeln und Übertragen der Daten, ein MySQL-Server als Datenspeicher und ein Grafana-Server zur Visualisierung von Daten und Fehlermeldungen. Zur Maschinensteuerung, Raumklimaerfassung oder zum Erkennen und Melden von Maschinenfehlern werden mehrere Raspberry Pi – Mikrocomputer eingesetzt.

Um mit diesen Ressourcen arbeiten zu können, benötigt man lediglich eine Netzwerkverbindung (LAN, WLAN, LTE …), ein einfaches Endgerät und einen Client für die Verbindung zur Cloud. Eine speziell für die Anwendung oder das Gerät erforderliche, lokal installierte Software ist nicht nötig.

In der ersten Ausbaustufe wurden folgende Systeme und Anwendungen in die Cloud integriert:

- ein 3D-Drucker mit der Maschinensoftware,

- ein Laser für den Betrieb von zwei Maschinen: einer Schneid- und Schweißanlage und einer Anlage zum Laserauftragsschweißen sowie jeweils die dazugehörige Software,

- ein 5-Achs-Fräszentrum zusammen mit der Maschinensoftware,

- leistungsfähige Software zur Erstellung und Bearbeitung von 3D-Modellen und

- vernetzte Laborsensorik für die Raumklimaüberwachung der Modellfabrik, über die Sensordaten erfasst und visualisiert werden können.

Lesen Sie zur ersten Ausbaustufe mehr in unserm Digitalblogbeitrag

Die zweite Ausbaustufe erweitert nun den Cloud-Demonstrator um eine Reihe zusätzlicher Maschinen samt dazugehöriger Software:

- eine Poliermaschine,

- zwei 3D-Drucker mit Schmelzschichtverfahren (auch FDM® oder FFF genannt),

- drei Kunstharz-3D-Drucker und

- ein Quarzglas-3D-Drucker.

Damit sind alle in der Modellfabrik vorhandenen additiven Fertigungstechniken in einer Cloudumgebung abgebildet.

Mehrwert für KMU

- Effizientere Nutzung der Produktionsinfrastruktur

- Ortsunabhängige und dadurch flexiblere Maschinenüberwachung und -programmierung

- Effizientere Verwaltung der Daten und Administration der Technik durch Zentralisierung

- Sicherstellen identischer Softwareversionen durch Virtualisierung der Maschinen auf der Cloud

Industrie 4.0

- Ortsunabhängiger Zugriff auf Produktionstechnik

- Cloud-Technologie

- transparente Produktion

Beteiligte

Kontakt

Patrick Ongom-Along

Telefon: 03641/205-376

E-Mail: ongom-along@kompetenzzentrum-ilmenau.de