Auch in der Schweißtechnik sind die Begriffe ‚Internet of Things (IoT)‘ und ‚Industrie 4.0 (I4.0)‘ nicht mehr wegzudenken, vor allem nicht, wenn es um zukunftsweisende Trends und Visionen geht. Dahinter steckt nicht selten auch ein wirtschaftlicher Gedanke. Welche aktuellen Digitalisierungs-Trends in der Schweißtechnik aktuell zu beobachten sind und welche Vorteile diese bieten stellen wir Ihnen in diesem Blogbeitrag vor. Der Schwerpunkt liegt dabei bewusst in den Bereichen Daten- und Datenmanagement, Workflow sowie der Digitalisierung der Schweißerschulung und –ausbildung.

Quelle: (© Mike Flynn - Pixabay)☞ Tippen oder Klicken Sie zum Erkunden der Trends einfach auf die Überschrift.

Quelle: (© Mike Flynn - Pixabay)☞ Tippen oder Klicken Sie zum Erkunden der Trends einfach auf die Überschrift.

TREND #1: Vernetzung und Datenanalyse zur Effizienzsteigerung

Ein aktueller Trend ist eine starke Vernetzung von Schweißgeräten und deren digitale Kopplung mit Computern, Smartphones und Produktionsmaschinen und –anlagen. Hierbei spielt die Umwandlung aller analogen Werte und Signale in digitale Daten die größte Rolle, denn diese können mit Hilfe von Rechnern intelligent ausgewertet und analysiert werden. Das bringt den Vorteil, dass man Verbesserungspotentiale einzelner und vernetzter Prozesse aufdecken und dadurch effizienter und effektiver arbeiten kann. Die Vorteile liegen in der Vereinfachung zeitlicher, materialtechnischer oder arbeitstechnischer Abläufe bei gleichbleibender oder steigender Qualität.

TREND #2: Cloud und KI

Eine Schweißzelle muss immer mit den richtigen Schweißparametern, -zusätzen und Hilfsmitteln wie z.B. Schutzgas unterstützt werden, um ordentliche Ergebnisse zu liefern. Grundlegende Informationen, wie die Art und Abmessung des Grundmetalls, zum Schweißzusatz, zum Schutzgas, zur Verbindungsgeometrie und zur Schweißgeschwindigkeit sind für den Prozess sehr wichtig. Möchte man autonome Schweißzellen betreiben, müssen alle relevanten Daten digital verfügbar sein. Um diese Daten auch an einem Ort schnell abzugreifen zu können und Nachweise sicher abzuspeichern, kann eine Cloud sehr hilfreich sein. Das Schweißgerät muss hier mit einem Hochgeschwindigkeitsnetz verbunden sein, damit der Mikroprozessor alle notwendigen Eingangsdaten abrufen kann.

Aktuell steht in vielen Betrieben noch der Schweißingenieur in der Verantwortung und muss aufgrund seiner Erfahrung richtige Einstellungen und somit auch Entscheidungen treffen. Eine Möglichkeit, dieses Erfahrungswissen in digitalisierte Wissensmanagementsysteme übertragen zu können ist KI. Dieser Trend taucht mehr und mehr in der Fachliteratur auf, allerdings wird es wohl noch einige Zeit brauchen, bis KI-Methoden und vor allem die Kopplung der Ein- und Ausgabe sowie Speicherung großer Datenmengen in Clouds in völlig autarker Weise gestaltet werden können.

TREND #3: Auftragsmanagement und Rückverfolgbarkeit"

Digitales Datenmanagement erleichtert den Umgang mit Schweißaufträgen und macht Prozesse transparenter. Dank neuer Software-Entwicklungen können nun gebündelte Aufträge oder individuell angepasste Schweißprogramme von extern digital ans System übergeben werden, wodurch dieses den Auftrag an entsprechende Instanzen meldet und in die Warteschleife hängt. So können diese Aufträge am Schweißgerät empfangen und bearbeitet werden. Dies ermöglicht die Umstellung auf ein papierloses Schweißproduktionsmanagement.

Ebenso können Abfragen von Echtzeit-Produktionsdaten auch für die Ressourcenplanung von Unternehmen und Leistungskennzahlen durchgeführt werden. Unternehmensintern steigert dies die Transparenz der Schweißprozesse, was wiederum neue Möglichkeiten zur Steigerung der Produktionseffizienz aufzeigt. Ebenso können Kunden, welche Aufträge eingeleitet haben, alle Tätigkeiten beim Schweißprojekt zurückverfolgen. Dies soll sogar so gut funktionieren, dass einzelne Schweißnähte rückverfolgt werden können, was vor allem für sicherheitskritische Produkte sehr wichtig ist.

TREND #4: Steuerung per Sprachbefehl

Während einer manuellen Schweißtätigkeit ist es nahezu unmöglich, nahtlos Einstellungen an der Stromquelle vorzunehmen, ohne den Schweißvorgang zu unterbrechen. Der Grund ist, dass der Schweißer beide Hände benötigt, um qualitativ hochwertige Arbeit mit hoher Effizienz zu erreichen. Damit zukünftig von jedem, auch von Menschen mit gesundheitlichen Einschränkungen in Armen und Händen, Einstellungen an der Schweißstromquelle zu jeder Zeit und somit auch während des Schweißvorgangs vorgenommen werden kann, erforscht die Fronius International GmbH deshalb gemeinsam mit mehreren Partnern einen neuen Ansatz: die Steuerung von Schweißgeräten per Sprachbefehl. Neben der Entwicklung einer Schnittstelle, die das Steuern und Anpassen verschiedener Schweißparameter wie u.a. der Stromstärke oder der Lichtbogenlänge ermöglicht, versprechen sich die Parteien auch Synergieeffekte für die Gestaltung weiterer Assistenzsysteme.

TREND #5: Lichtbogenschweißen per Cobot

Bei vielen Herstellern von Schweißgeräten und -systemen ist weitergehend ein vermehrter Einsatz von kollaborierenden Robotern, den sog. Cobots, zu erkennen. Der Einsatz dieser Cobots bietet eine Lösung für den Fachkräftemangel und erleichtert den Einstieg in das automatisierte Schweißen. Die Programmierung ist dabei oft recht simpel: Das System programmiert sich selbst, indem der Arbeiter den Roboterarm entlang der zu setzenden Schweißnaht führt. Sensoren nehmen alle notwendigen Daten auf und überführen die Bewegung in den richtigen Programmcode. Daher sind für den Arbeiter vor Ort auch keine speziellen Vorkenntnisse notwendig. Vorteile der Cobots sind reproduzierbare Schweißnähte, eine erhöhte Qualität des Ergebnisses und eine Reduzierung von Spritzern. Zudem hat der Arbeiter nun, während die Anlage schweißt, Zeit, um ggf. das nächste Werkstück zu rüsten.

TREND #6: Einheitliche API für Forschungsdaten in der Schweißtechnik

Im Zuge eines aktuellen Forschungsvorhabens mit dem Namen „WelDX“ soll eine einheitliche Schnittstelle (API) in einem Open Source Format für schweißbezogene Messdaten entstehen. Dies soll vor allem im Forschungsbetrieb aller schweißtechnischen Institute einen einheitlichen Austausch und die Aufbewahrung von wissenschaftlichen Daten fördern. Weiterhin soll es hierdurch zu einer deutlich gesteigerten Dokumentation und Einhaltung von Standards kommen.

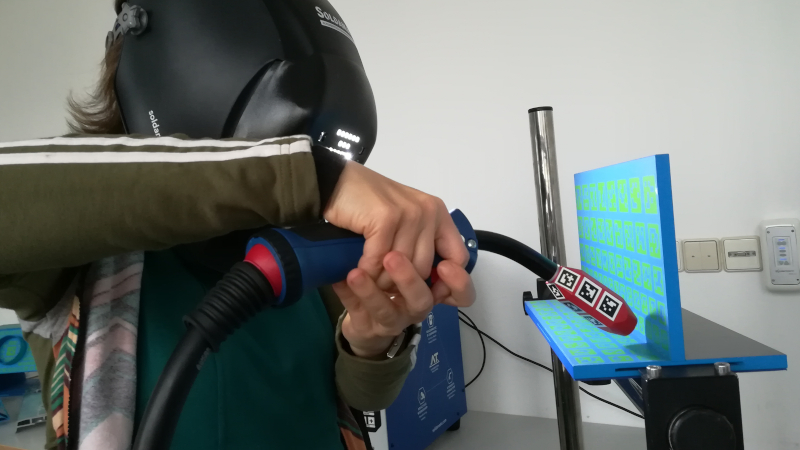

TREND #7: Schweißschulungen und -ausbildung mittels AR und VR

chweißen mittels Augmented Reality (AR) oder Virtual Reality (VR) ermöglicht es, den Schweißprozess und eingestellte Schweißparameter vorab zu testen. Das kann zu Ausbildungszwecken und zur Schulung von Mitarbeitern genutzt werden. So kann z.B. industrienahe Fertigung, wie das Punktschweißen von Kfz-Aufbauten und -karosserien simuliert werden. Das virtuelle Schweißen ist realitätsnah gestaltet, motiviert die Auszubildenden und reduziert Trainingskosten. Durch das Testen des Schweißvorgangs ist das System auch sehr nachhaltig und minimiert Sicherheitsrisiken.

Beachten Sie zu diesem Thema bitte auch unseren Newsbeitrag zur Vorstellung des Prinzips in Jena.

Fazit

Die Digitalisierung schreitet voran – auch in der Schweißtechnik. Vor allem der Bereich „Daten- und Datenmanagement“, was zum großen Teil auch den Workflow betrifft, wird stark weiterentwickelt, denn Daten besitzen einen großen Wert, den man vielfach nutzen kann. Zum einen können diese analysiert und neue Potenziale im eigenen Betrieb aufgedeckt werden. Zum anderen kann man mittels Daten Prozesse automatisieren und diese damit effizienter gestalten. Oftmals finden diese Entwicklungen jedoch in sehr kleinen Schritten statt und ebenso oft auch simultan bei diversen Schweißgeräteherstellern.

Auch in der Schulung und Ausbildung werden die aktuellen Digitalisierungsstrategien in die Methoden von AR und VR gelegt, welche jedoch schon seit einigen Jahren in der Schweißtechnik Platz gefunden haben. Hier ist vermehrt der Einsatz von Robotik und Cobots zu erkennen, die nun zusätzlich zu VR und AR implementiert werden. Insgesamt sind somit vor allem kleine Entwicklungen im Rahmen der Digitalisierung der Schweißtechnik zu erkennen, welche kleine, zukunftsfähige Tendenzen aufzeigen.

Ansprechpartner:

Dominik Aumüller

Modellfabrik Vernetzung

Telefon: 03677/69-5074

E-Mail: aumueller@kompetenzzentrum-ilmenau.de

Bildquellen

- Schweißer beim WIG-Schweißen: (© Mike Flynn - Pixabay)

- AR/VR-Schweißen: © Mittelstand-Digital Zentrum Ilmenau