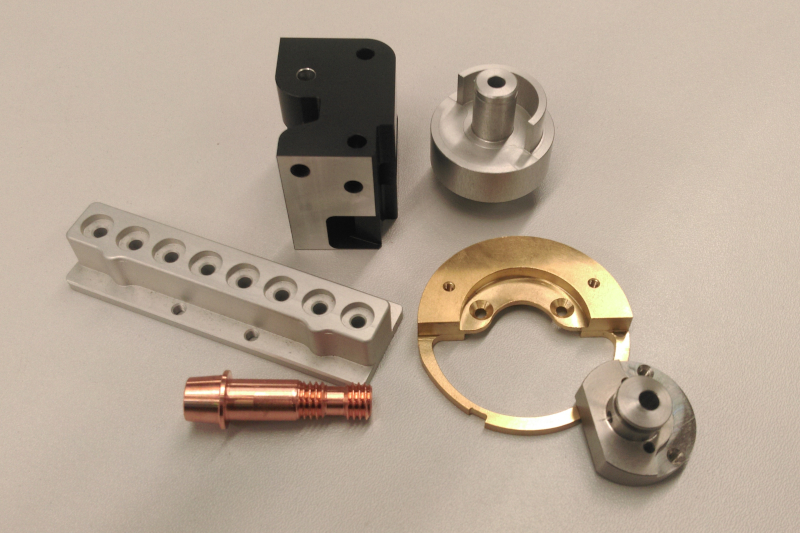

Kaum ein Produktionsbereich bietet so viele Chancen für die Beeinflussung von direkten oder indirekten Kosten wie die Montage. Sie spielt eine entscheidende Schlüsselrolle bei Lieferzeit, Termintreue und Preis. Daher sollte es so effizient wie möglich geplant werden. Kleine und mittlere Unternehmen haben mitunter Probleme mit ihrer Montageplanung. Genau diesem Problem haben sich die Mitarbeiter des Mittelstand 4.0-Kompetenzzentrums Ilmenau zusammen mit der Berghof Group GmbH und der NOBLEX GmbH gewidmet.

Wie kommt es zu problematischen Situationen in der Montage?

Dass die Montageprozesse haken können, hat verschiedene Ursachen, die aber wohl jedes Unternehmen kennt. Die Produkte sind zum einen komplex und erfordern zum anderen oft viele Arbeitsschritte und Teile. Das eine erschwerte Planung hervorruft. Des Weiteren schwanken die Auftragseingänge. Mitarbeiter, die derzeit nicht ausgelastet sind, versorgen sich selbstständig mit Arbeit, sodass sie im Ernstfall anderen Mitarbeitern Teile für eigentlich wichtigere Baugruppen wegnehmen. Außerdem stehen die Mitarbeiter unter dem stetigen Zeitdruck der Kunden. Daraus resultiert Hektik und schlechte Stimmung. Das Ergebnis: Terminjäger, also Mitarbeiter, deren Aufgabe es ist, Produktionsaufträge zu retten, rennen mit Fehlteillisten durch die Produktion und geben ihr Bestes um, „den Karren aus dem Dreck zu ziehen“.

So auch bei der NOBLEX GmbH in Thüringen. Die Montageabteilung erstattete dem Management täglich Bericht über ihre Arbeit. Abermals stellte sich heraus, dass falsch priorisierte Baugruppen montiert wurden, was letztendlich zu Lieferverzug führte. Das Management war unzufrieden mit den Mitarbeitern und die Mitarbeiter schimpften über „schlechte Planung“. Die Schuld wurde immer weitergereicht – bis hin zu den Kollegen, die für den Einkauf verantwortlich sind. Aufgrund dessen mussten die Mitarbeiter, um den Lieferverzug aufzuholen, oft samstags und sogar sonntags arbeiten. Sobald die Lieferung letztendlich fertig gestellt wurde, gab es plötzlich nichts mehr zu tun. Daraufhin suchten sich die Mitarbeiter Arbeit, was wiederum zu fehlenden Materialressourcen beim nächsten Auftrag verursachte. Das führte zu einem immer wiederkehrenden Kreislauf, der im Unternehmen „dicke Luft“ hervorrief.

Was war das Problem?

Ein neutraler Blick von außen kann hier manchmal Wunder wirken. Die Mitarbeiter der Modellfabrik Vernetzung der Technischen Universität Ilmenau und der Berghof Group GmbH identifizierten zunächst die Diskrepanzen im Unternehmen. Am runden Tisch wurde nicht nur das Management, sondern auch Vertreter aus der Montage versammelt. Alle Seiten des Problems mussten gehört und erläutert werden. Denn wie Friedrich Schiller einst zu sagen pflegte: „Wer etwas Großes leisten will, muss tief eindringen, scharf unterscheiden, vielseitig verbinden und standhaft beharren.“ Und genau das taten sie.

Es stellte sich heraus, dass die Montage im Unternehmen deterministisch gesteuert wurde. Man betrachtete den gewünschten Lieferzeitpunkt und legten dann die Starttermine für die Montage der Baugruppen und Unterbaugruppen fest (Rückwärtsterminierung). Zum gesetzten Termin wurde dann der Produktionsvorschlag in einen Produktionsauftrag mit zugehöriger Materialzuordnung umgewandelt. Fehlte nun Material für die Montage einer Baugruppe des Produkts, wurde die Montage dessen unterbrochen und mit der Montage der nächsten Baugruppe begonnen. Die Folge: Keine Fertigstellung, keine Auslieferung, kein Umsatz und stark belastete Mitarbeiter.

Wie wurde reagiert?

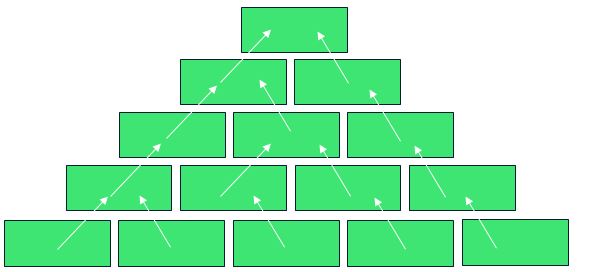

Zunächst mussten die Montagenetze identifiziert werden. Dadurch konnte man sehen, welche Bau- und Untergruppen für ein Endprodukt benötigt werden. Diese lassen sich pyramidenartig Darstellen.

Jetzt wurden die Daten aus dem Planungssystem entnommen und nach dem „Rote-Punkte-Modell“ aufbereitet. Was fehlt, bekommt also eine rote Markierung, was vorhanden ist, eine grüne. Folgt man der Pyramide von unten nach oben, sieht man leicht, wo welches Bauteil zu Engpässen führt. Nur wenn auf einer Pyramidenebene (= Dispostufe) alles grün ist, kann auch in der Ebene darüber alles grün werden. So geht man vor bis zur Pyramidenspitze. Ist diese grün, dann ist das ein gutes Zeichen. Man kann das Material von der obersten Dispostufe aus dem Bestand herausziehen (engl.: „to pull“) und verdient mit dem Produkt direkt Geld.

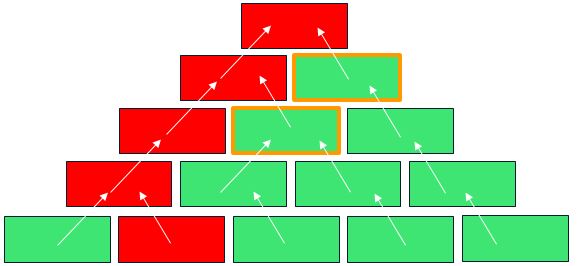

Fehlt in der Pyramide Material, kann das Endprodukt zwar nicht gefertigt werden, einzelne Baugruppen jedoch schon. Allerdings nicht in x-beliebiger Priorisierung. Abhängig vom geplanten Liefertermin und der Materialverfügbarkeit werden die Baugruppen bis zu einer festgelegten Dispositionsstufe gefertigt (im Bild gelb umrandet). Dieses Vorgehen nennt man „drücken“ (engl. „to push“).

Um in der riesigen Datenmenge den richtigen Montagekandidaten zu identifizieren, wurde an der TU Ilmenau ein Softwareprototyp entwickelt. Der Prototyp leitete die Prüfung der Materialverfügbarkeit ein. Anschließend wird es dem Mitarbeiter ausschließlich der Endprodukte inkl. der Struktur, die mit Material gedeckt sind und welche unverzüglich in Produktionsaufträge umgewandelt und gestartet werden sollen, angezeigt. Die beschriebenen Szenarien werden als Pull- und Pushlisten kontrolliert ausgegeben.Die Montage läuft dank dem Programm durchdachter und strukturierter ab. Die Mitarbeiter sind gleichmäßig ausgelastet und montieren nicht mehr „unkontrolliert“ Baugruppen um bei schwacher Auslastung „was zu tun zu haben“. Dieser Wandel lässt sich auch im Unternehmensklima spüren. Die Mitarbeiter arbeiten nicht mehr gegeneinander, sondern miteinander. Statt Schuldzuweisung und Wochenendarbeit entstanden bessere Arbeitsbedingungen und ein neuer Zusammenhalt im Unternehmen.

Bildquellen

- Engpass: © Mittelstand-Digital Zentrum Ilmenau

- Werkstücke: (© NOBLEX GmbH)

- Beispiel Pull: © Mittelstand-Digital Zentrum Ilmenau

- Beispiel Push: © Mittelstand-Digital Zentrum Ilmenau