Quelle: © Mittelstand-Digital Zentrum IlmenauKünstliche Intelligenz (KI) ist aktuell in aller Munde, allerdings meist in Form von selbstfahrenden Fahrzeugen oder der Robotik. Dabei ist das Spektrum der möglichen Anwendungen sehr viel größer. So werden bereits seit einigen Jahren Algorithmen des Machine Learning, welche einen Teilaspekt Künstlicher Intelligenz darstellen, in der Qualitätskontrolle eingesetzt. Auch im Bereich der industriellen Bildverarbeitung konnten eine Vielzahl von Herausforderungen mit Hilfe künstlicher Intelligenz gelöst werden. Dieser Beitrag zeigt anhand des Rührreibpunktschweißens einen weiteren möglichen Einsatzbereich von KI und gibt eine Einführung in die Auswertung von Prozessdaten. Die Modellfabrik Vernetzung hat für die Veranschaulichung einen praxisnahen Demonstrator entwickelt, der in Ilmenau besichtigt werden kann.

Quelle: © Mittelstand-Digital Zentrum IlmenauKünstliche Intelligenz (KI) ist aktuell in aller Munde, allerdings meist in Form von selbstfahrenden Fahrzeugen oder der Robotik. Dabei ist das Spektrum der möglichen Anwendungen sehr viel größer. So werden bereits seit einigen Jahren Algorithmen des Machine Learning, welche einen Teilaspekt Künstlicher Intelligenz darstellen, in der Qualitätskontrolle eingesetzt. Auch im Bereich der industriellen Bildverarbeitung konnten eine Vielzahl von Herausforderungen mit Hilfe künstlicher Intelligenz gelöst werden. Dieser Beitrag zeigt anhand des Rührreibpunktschweißens einen weiteren möglichen Einsatzbereich von KI und gibt eine Einführung in die Auswertung von Prozessdaten. Die Modellfabrik Vernetzung hat für die Veranschaulichung einen praxisnahen Demonstrator entwickelt, der in Ilmenau besichtigt werden kann.

Was ist Rührreibschweißen?

Das Rührreibpunktschweißen ist ein Verfahren zur Herstellung von Schweißverbindungen, bei dem die Ausgangsstoffe für die Verbindung nicht aufgeschmolzen werden müssen. Dies ermöglicht das Fügen von Werkstoffen, die unterschiedliche Schmelztemperaturen aufweisen und somit nicht mit herkömmlichen aufschmelzenden Verfahren, wie beispielsweise dem Lichtbogenschweißen, verbunden werden können. Ein Beispiel für eine solche Werkstoffkombination sind Aluminium und Kupfer, welche unter anderem in der Elektromobilität zu finden ist.

Die Herstellung der Schweißverbindung erfolgt durch ein rotierendes Werkzeug, dass durch zusätzlichen Druck ein Reibmoment auf die Fügepartner ausübt. Durch die erhöhte Reibung entsteht die nötige Wärme um Diffusionsprozesse in der Fügezone zu starten und somit die Verbindung herzustellen.

Wo liegen die Herausforderungen?

In Gesprächen mit Unternehmen wurde festgestellt, dass mögliche Verunreinigungen der Ausgangsstoffe, z.B. Öle und Fette auf den Blechen, zu Unregelmäßigkeiten und Problemen führen können und somit viele Verbindungen dem Ausschuss zugeführt werden. Aber auch die bei einer Lagerung auftretenden Verschmutzungen können zu einer Verschlechterung der Schweißverbindung führen.

Auf dem Weg zur KI-Lösung

Um eine mögliche Verschmutzung während des Prozesses zu erkennen sind zunächst einige Überlegungen angestellt worden:

- Welche Prozessparameter spielen eine entscheidende Rolle bei der Herstellung der Schweißverbindung?

- Wie können die Prozessparameter aus der Maschine ausgelesen werden?

- Wie müssen die Daten aufbereitet werden?

- Welcher Machine Learning Algorithmus ist zur Auswertung geeignet?

- Wie kann der Algorithmus optimal in den Arbeitsablauf eingebunden werden?

Aufgrund der langjährigen Erfahrung des Fachgebiets Fertigungstechnik an der TU Ilmenau im Bereich des Rührreibpunktschweißen sind die wesentlichen Prozessparameter bekannt: die tatsächlich eingebrachte Kraft und Drehzahl, das Drehmoment und der Eintauchweg des Werkzeugs. Ebenfalls relevant sind die Metadaten des Prozesses wie die Prozesszeit oder die Anzahl der bereits geschweißten Verbindungen. Denn mit erhöhtem Verschleiß, also einer größeren Menge geschweißten Verbindungen, verändert sich der Reibkoeffizient des Werkzeugs und damit der Haupteinflussfaktor des Prozesses.

Nachdem die wesentlichen Parameter identifiziert sind, folgt die Datengewinnung. In Zusammenarbeit mit dem Maschinenhersteller konnte eine Schnittstelle geschaffen werden, die es ermöglicht, die Prozessdaten als Textdatei zu erhalten und weiterzuverarbeiten. Dies stellt im industriellen Umfeld häufig eine große Herausforderung dar und sollte auf jeden Fall bei Projekten berücksichtigt werden. Insbesondere ältere Maschinen zeichnen die Daten nicht parallel zum Prozess auf und müssen mit Sensoren ausgestattet werden, um die benötigten Daten zu erhalten.

Anlernen der KI

Die erweiterte Analyse des Prozesses und insbesondere der Daten erfolgte durch verschiedenste Experimente mit unterschiedlichen Verschmutzungsgraden und –positionen. Öl wird sowohl zwischen Werkzeug und Werkstück, zwischen den Werkstücken als auch zwischen dem zweiten Fügepartner und dem Widerlager aufgebracht. Nach etwa 800 geschweißten Proben stand eine ausreichende Datenbasis zur Verfügung.

Den Experimenten angeschlossen erfolgte in Zusammenarbeit mit dem Fachgebiet Kraftfahrzeugtechnik (Ansprechpartner: Martin Schiele) die Auswahl eines geeigneten Machine Learning Algorithmus auf Basis der gewonnenen Daten. Dabei fiel die Wahl auf Convolutional Neural Networks (CNN). Diese haben ihren Ursprung in der Bildverarbeitung, eignen sich aber auch hervorragend für die Analyse von Verlaufswerten, wie sie in Schweißprozessen auftreten. Sie stellen eine Unterart der neuronalen Netze dar, die durch das menschliche Gehirn inspiriert sind.

Das CNN versucht dabei bei gegebener Eingabe, in diesem Fall die genannten Prozess -und Metadaten, eine gegebene Ausgabe, ob und wo die Bleche verschmutzt sind, zu berechnen. Nach Berechnung der Ausgabe wird der Fehler zwischen tatsächlicher Ausgabe, die durch die Experimente bekannt ist und der berechneten Ausgabe ermittelt. Mit Hilfe des Fehlers wird das CNN nun so angepasst bzw. trainiert, dass bei erneuter Berechnung einer Ausgabe der Fehler kleiner wird. Da verschiedenste Positionen und Verschmutzungsgrade trainiert werden, lernt das CNN zu generalisieren und kann zu noch nie zuvor gesehenen Eingaben die richtige Ausgabe berechnen. Im Ergebnis hat das neuronale Netz die Zusammenhänge zwischen den Eingangsdaten und der Ausgabe gelernt.

Umsetzung für die Praxis

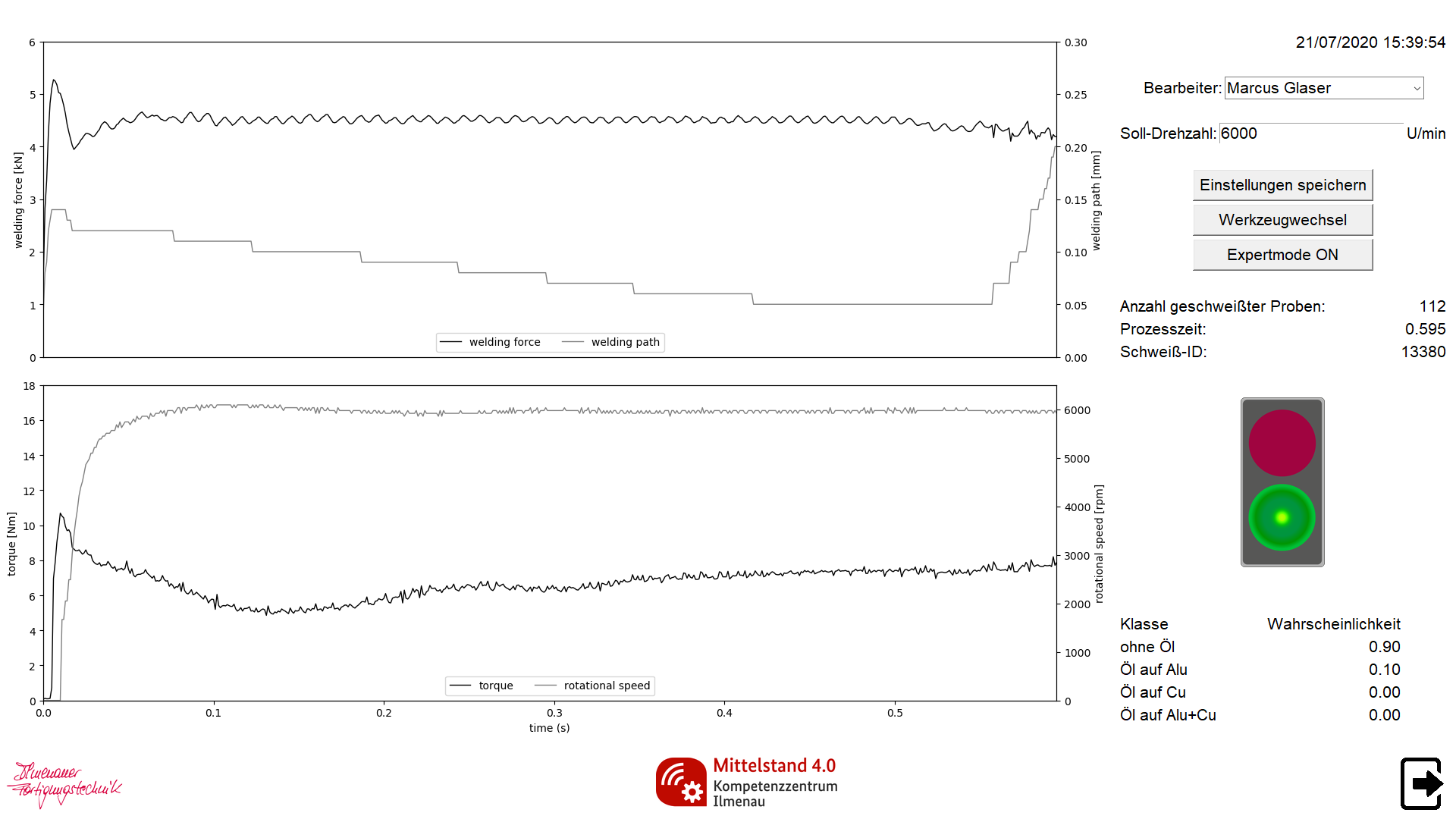

Ziel des Demonstrators ist allerdings nicht nur die Entwicklung eines Algorithmus, sondern auch die Einbindung in den eigentlichen Fertigungsprozess. Dazu ist eine eigene Applikation entwickelt worden, die es ermöglicht die Prozessdaten und Metadaten grafisch aufbereitet darzustellen und eine schnelle Aussage über den Verschmutzungsgrad treffen zu können. Am Ende einer Schweißung kann mit Hilfe einer Ampel schnell erkannt werden, ob die Bleche verschmutzt sind und Unregelmäßigkeiten wahrscheinlich sind, die bei einer rein visuellen Prüfung nicht erkannt werden.

Der Demonstrator ist ein hervorragendes Anwendungsbeispiel von KI in der fertigungstechnischen Praxis und kann auch auf andere Verfahren mit ähnlichen Verläufen angepasst werden. Die Vorgehensweise bis zum fertigen Modell stellt eine Blaupause für ähnlich angesiedelte Projekte dar. Genauere Informationen zu der hier gezeigten Vorgehensweise finden Sie auch unter: 10.1177/1464420720912773

Diese und weitere Anwendungsfälle können nun auch mit Hilfe unserer KI-Trainer angegangen werden. Sie unterstützen und informieren von der ersten Projektidee bis hin zur Umsetzung und geben wertvolle Tipps bei der Einführung von künstlicher Intelligenz in allen Bereichen eines Unternehmens. Sprechen Sie uns doch gerne an oder besuchen Sie uns und überzeugen sich selbst, dass KI auch bei ihren Prozessen unterstützen kann.

| Im Video zu sehen:Im Video wird erklärt, wie kleine und mittlere Unternehmen KI zu ihrem Vorteil einsetzen können. |

Ansprechpartner:

Antje Siegel

KI-Trainer

Telefon: 03677/693870

E-Mail: siegel@kompetenzzentrum-ilmenau.de

Bildquellen

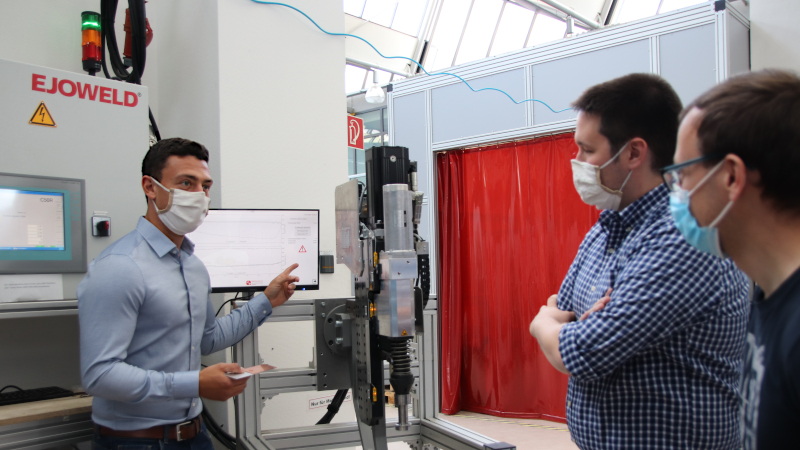

- KI-Trainer Peter Hellwig erklärt die Anlage: © Mittelstand-Digital Zentrum Ilmenau

- Benutzeroberfläche der Software: © Mittelstand-Digital Zentrum Ilmenau