Motivation

Die Erkennung von Schäden und Wartungsbedarf bei Bauteilen in industriellen Anlagen sind von großer Bedeutung für die Vermeidung von Prozessunterbrechungen und -instabilitäten sowie daraus resultierender Qualitätseinbußen und Folgeschäden. So kann z.B. die Leistungsverminderung oder der Ausfall eines Lüfters zu einer Überhitzung von Baugruppen und somit zu deren Funktionsbeeinträchtigung oder ihrer Zerstörung führen.

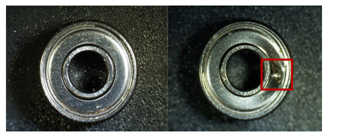

Bisher werden Probleme an Maschinen bzw. Anlagen häufig von erfahrenen Mitarbeitern durch Geräusche erkannt. Die hier vorgestellte KI-basierte Lösung bietet eine leistungsfähige, kostengünstige und schnelle Alternative direkt am Prozess. Die Idee ist, Geräusche und Schwingungen sensorisch zu erfassen und mittels KI-basierter Computermodelle automatisch bewerten zu lassen. Die Schwingungen lassen sich mit kostengünstigen Beschleunigungssensoren messen, wie sie z.B. auch in Smartphones massenhaft zum Einsatz kommen. Anhand eines einfachen Ampel-Systems (grün = in Ordnung, rot = nicht in Ordnung) kann anschließend der Zustand des zu überwachenden Gerätes angezeigt werden. Erkannt werden beim hier vorgestellten System Defekte an den Schaufeln oder Lagern von Lüftern (Abbildung 1).

Abbildung 1: Lager eines Lüfters ohne (links) und mit Beschädigung (rechts)

KI-basiertes Lösungskonzept

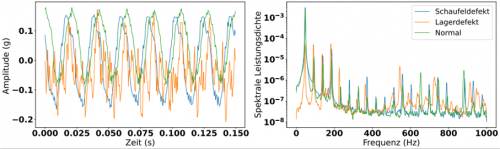

Bei der realisierten KI-basierten Zustandsüberwachung kommt die KI-Methode des maschinellen Lernens zum Einsatz. Die dabei erstellten KI-Modelle durchlaufen bei ihrer praktischen Anwendung zwei Phasen. In der ersten Phase, der Trainingsphase, werden zuvor gesammelte bzw. aufgezeichnete Messdaten zunächst so aufbereitet und annotiert, dass sie als Trainingsbeispiele für unterschiedliche Verschleißzustände oder Defekte der Lüfter dienen können (Abbildung 2).

Abbildung 2: Schwingungsmessdaten von 3 verschiedenen Lüftern

Diese, häufig sehr umfangreichen Trainingsdaten dienen dann als Eingabedaten für einen rechenaufwändigen Lernalgorithmus, welcher die Parameter eines geeigneten KI-Modells in zahlreichen Iterationen derartig anpasst und optimiert, dass die Modellausgaben möglichst gut mit den tatsächlichen Zuständen der Lüfter übereinstimmen. Für diese Phase wird viel Rechenleistung und Speicher benötigt, weshalb das Training typischerweise auf leistungsfähigen PCs oder Servern abläuft. Das trainierte Modell kann nun in der zweiten Phase, der Inferenzphase, in der realen Anwendung zum Einsatz kommen. Bei der Inferenz dienen bisher unbekannte Eingangsdaten bzw. aktuelle Messdaten der Lüfter als Eingangsdaten für das zuvor trainierte Modell. Die Modellausführung erfordert deutlich weniger Rechenleistung und Speicher, so dass mikrocontroller-basierte Systeme zum Einsatz kommen können. Dies soll mit der hier vorgestellten Lösung veranschaulicht werden.

Verarbeitung der Messdaten

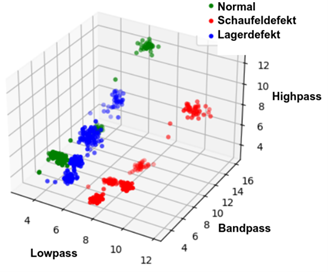

Für die Zustandserkennung der Lüfter wird zunächst das Spektrum der Schwingungssignale im Frequenzbereich analysiert, wobei die Signalverarbeitung und Merkmalsextraktion in Echtzeit erfolgt. Die Zustandsbewertung erfolgt auf Basis der spektralen Energie. Das Frequenzband wird dabei in Teilbänder unterteilt und die entsprechenden Energiewerte werden extrahiert. Die extrahierten Spektralkoeffizienten dienen als Eingangsgröße für einen Support-Vector-Machine- (SVM) Klassifikator, welcher mit Hilfe geeigneter Trainingsdaten verschiedene Zustände unterscheiden kann (Abbildung 3). Verschiedene Fehlerzustände lassen sich in einem

Ampel-System zusammenfassen.

Abbildung 3: Ergebnisse des SVM-Klassifikators für verschiedene Messdatensätze

Neben der binären Klassifikation mittels Ampel-System besteht auch die Möglichkeit einer numerischen Zustandsbewertung. Zurzeit kann das System zwischen zwei Zuständen unterscheiden – gut und schlecht. Der Zustand ließe sich jedoch auch als kontinuierlicher numerischer Wert darstellen. Ebenso lassen sich auch Systemzustände wie z.B. der AUS-Zustand identifizieren oder verschiedene Arten von Defekten am Ventilator unterscheiden (z.B. Lager- oder Schaufeldefekt).

Implementierung auf einem Mikrocontroller

Die softwaretechnische Umsetzung erfolgt auf einem energieeffizienten Mikrokontroller, welcher in Kombination mit einem Schwingungssensor auf einem batteriebetriebenen Minimodul zum Einsatz kommt (Abbildung 4).

Abbildung 4: Miniaturisierte batteriebetriebene Sensorknoten (Größe ca. 3cm x 3cm)

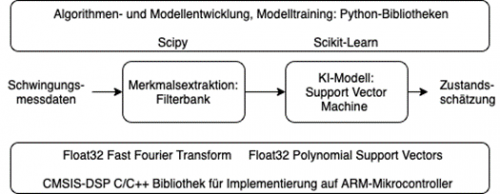

Eine wesentliche Herausforderung bei der praktischen Umsetzung eines mikrocontroller-basierten KI-Systems ist dabei der Übergang von einer PC-basierten Entwicklungsumgebung auf einen stark limitierten Mikrocontroller. Das prinzipielle Vorgehen ist in Abbildung 5 dargestellt, wo die wesentlichen Bausteine der Entwicklungs- und Implementierungskette zu erkennen sind.

Abbildung 5: Signalverarbeitungskette und eingesetzte Softwarebibliotheken der KI-Lösung

Aus den Schwingungsmessdaten des Sensors werden nach einer FFT-Transformation in den Frequenzbereich die spektralen Energiemerkmale extrahiert und damit in Python eine SVM trainiert. Diese Methode bzw. das KI-Modell zur Klassifikation kann auf einem PC bequem mit der Python-Bibliothek Scikit-Learn erfolgen. Die beim Training generierten Modellkoeffizienten und das eigentliche KI-Modell müssen in einem anschließenden Schritt mit Hilfe der CMSIS-DSP C/C++-Bibliothek möglichst effizient auf dem Mikrocontroller umgesetzt werden. Auf Grund der dort begrenzten Rechenkapazität und Speicherressourcen geht dies häufig mit Vereinfachungen am Modell und einer reduzierten Genauigkeit einher, weshalb eine anschließende Modellvalidierung auf dem Zielsystem erforderlich ist. Im aktuellen Beispiel wir nur noch eine Achse des 3-achsigen Beschleunigungssensors ausgewertet. Damit verliert man ca. 10% Genauigkeit.

Ausblick

Der Demonstrator zeigt an einem anschaulichen Beispiel, wie der Zustand von Maschinen und Anlagen mit rotierenden Teilen in Echtzeit mittels einer KI-basierten Lösung direkt am Prozess klassifiziert werden kann. Wesentliche Merkmale und Vorteile dieser KI-Lösung sind dabei:

- kostengünstig

- miniaturisiert

- batteriebetrieben

- nachrüstbar

Abbildung 6: Anordnung von Lüftern mit verschiedenen Defekten innerhalb des Demonstrators

Der Demonstrator kann in der Modellfabrik Smarte Sensorsysteme am Mittelstand-Digital Zentrum Ilmenau besichtigt werden. Der hier vorgestellte Demonstrator soll Unternehmen Anregungen geben, wie z.B. Fragestellungen aus der Zustandsüberwachung von großtechnischen Belüftungssystemen oder Maschinenlagern mit schlanken KI-basierten Lösungen adressiert werden können. Darüber hinaus kann die zugrundeliegende KI-Lösung auch als Ausgangspunkt für Tests und weitere Anwendungsfälle in realen Industrieumgebungen dienen.

Ansprechpartner:

Frank Spiller

Modellfabrik Migration

Telefon: 03677/8749-361

E-Mail: spiller@kompetenzzentrum-ilmenau.de

Bildquellen

- Lager eines Luefters: © Mittelstand-Digital Zentrum Ilmenau

- Schwingungsmessdaten: © Mittelstand-Digital Zentrum Ilmenau

- Ergebnisse des SVM-Klassifikators: © Mittelstand-Digital Zentrum Ilmenau

- Sensorknoten: © Mittelstand-Digital Zentrum Ilmenau

- Signalverarbeitungskette: © Mittelstand-Digital Zentrum Ilmenau

- Luefter mit Defekt: © Mittelstand-Digital Zentrum Ilmenau