Immer mehr kleine und mittlere Unternehmen nutzen 3D-Drucker mit dem Verfahren Fused Deposition Modeling – FDM® (deutsch: Schmelzschichtung; geschützter Eigenname der Firma Stratasys Ltd, um sich zum Beispiel Produktionshilfsmittel wie Schablonen, Behälter und Halterungen nach Bedarf, schnell und kostengünstig selbst herstellen zu können.

Quelle: © Mittelstand-Digital Zentrum Ilmenau

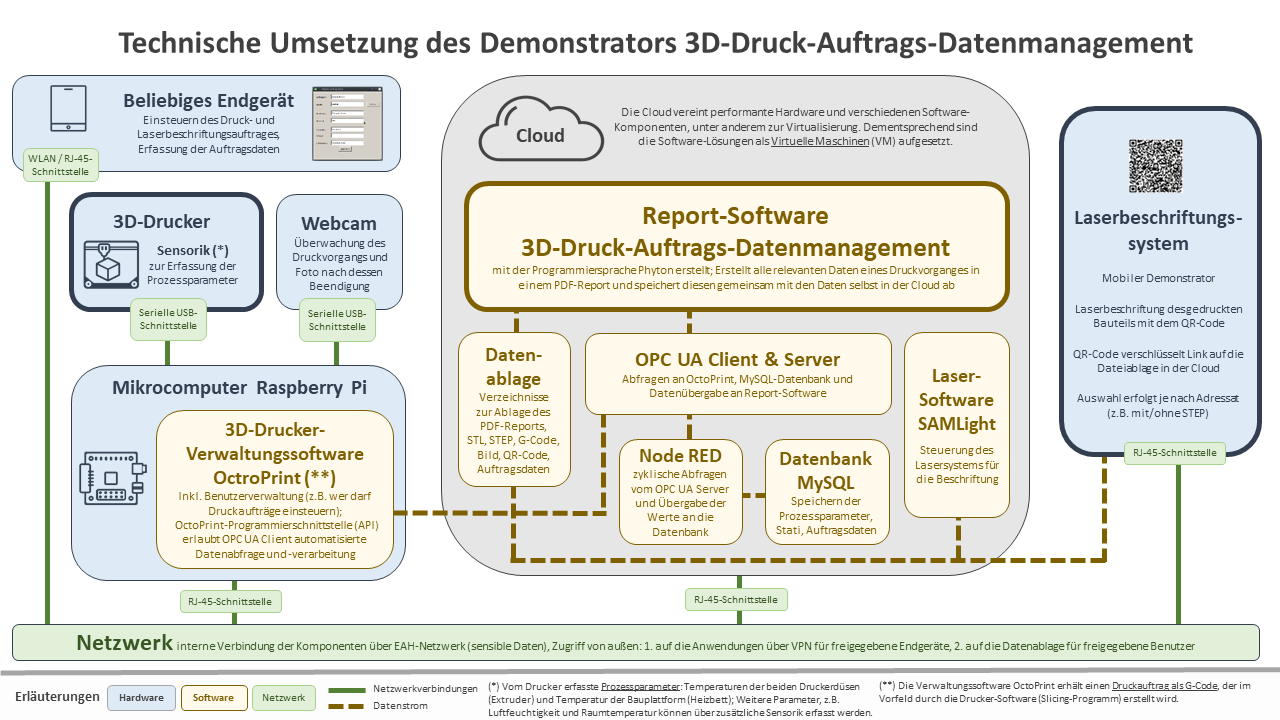

Quelle: © Mittelstand-Digital Zentrum Ilmenau

Die Qualität der mit dem FDM-Verfahren gedruckten Bauteile hängt von unterschiedlichen Faktoren ab, zum Beispiel von den Temperaturen der Bauplattform (Heizbett) und in den Extrudern (Druckerdüsen). Mit dem Demonstrator Prozessüberwachung im 3D-Druck veranschaulicht die Jenaer Modellfabrik bereits Möglichkeiten zum Monitoring relevanter Druckparameter mit Hilfe einfacher Sensorik und Dashboard-Tools zur Visualisierung der Messwerte. Ein anderer Demonstrator, der in Zusammenarbeit mit der Modellfabrik Prozessdaten entstanden ist, erläutert wie Techniken der Bilderfassung die Qualitätssicherung im 3D-Druck unterstützen. Durch einen Soll-Ist-Vergleich der Schichtdaten aus dem 3D-Modell mit Bildern, die eine Kamera während des Drucks erstellt, kann der Entstehungsprozess eines Bauteils Schicht für Schicht dokumentiert werden.

Nun ist mit der Anwendung 3D-Druck-Datenmanagement ein weiterer Demonstrator entstanden, der zeigt, wie Unternehmen durch eine Automatisierung das Management von Daten für den 3D-Druck verbessern und damit beispielsweise Wiederholungsdrucke effizienter abwickeln und die Optimierung von Bauteilen und Druckprozessen beschleunigen können. Darüber hinaus bietet die Lösung einen Ansatz zur Umsetzung einer Rückverfolgbarkeit für 3D-gedruckte Bauteile, da verwendete Materialien und Druckeinstellungen auftragsbezogen gespeichert werden.

Unterstützung für das Datenmanagement im 3D-Druck

Viele Anwender des 3D-Drucks kennen das Problem: ein Bauteil wird erneut benötigt und soll möglichst schnell, identisch oder mit bestimmten Änderungen ein weiteres Mal gedruckt werden. Sind alle relevanten Daten des vorangegangenen Druckprozesses erfasst, übersichtlich archiviert und für die Beteiligten zugänglich, kann der Druckjob bei gleichen technischen Rahmenbedingungen relativ einfach erneut angestoßen werden. Benötigt werden

- das 3D-Modell bzw. die STL-Datei,

- die generierten Schichtdaten und der Maschinencode (G-Code),

- die verwendeten Druckeinstellungen: Schichtdicke, Druckgeschwindigkeit und Ausrichtung des Bauteils auf der Bauplattform,

- Informationen zum verwendeten Material: Bezeichnung, Hersteller und ggf. die Chargennummer sowie

- verschiedene Umgebungsparameter und deren Verläufe, wie zum Beispiel die Temperaturen der Bauplattform und Extruder sowie ggf. weitere, individuell relevante Werte wie die Luftfeuchtigkeit und Raumtemperatur.

Im betrieblichen Alltag – so die Erfahrung der Modellfabrik aus vielen Gesprächen mit Unternehmen – sind diese Voraussetzungen jedoch häufig nicht erfüllt. Mitarbeiter speichern Dateien lokal auf ihrem oder den Rechnern, auf denen auch die speziellen Programme für die Konstruktion oder die Druckersoftware installiert sind. Dann müssen die Daten erneut aufbereitet und ggf. Testdrucke angefertigt werden. Das kostet vor allem Zeit und steht damit im Widerspruch zu einem der großen Vorteile des 3D-Drucks. Vor diesem Hintergrund hat die Modellfabrik 3D-Druck in Jena auf Basis ihrer FDM®-Drucktechnik einen Demonstrator entwickelt, der vor allem für kleine Unternehmen zeigt, wie durch eine vergleichsweise einfache Automatisierung das Management von Druckjob-Daten unterstützt werden kann.

Technische Umsetzung

Kernstück ist eine „Daten-Prozesskette“, also ein Ablaufplan zur Erfassung, Verarbeitung und Visualisierung der unterschiedlichen Daten, die bei einem Druckprozess entstehen. Die technische Umsetzung erfolgte mit gängigen Hardware- und Open-Source-Software-Komponenten (siehe Abbildung). Genutzt werden darüber hinaus der Prozessüberwachungs- und der Cloud-Demonstrator der Modellfabrik sowie das mobile Lasersystem der Modellfabrik, wenn das gedruckte Bauteil anschließend mit einem QR-Code beschriftet werden soll.

Die Steuerung der Daten-Prozesskette und letztlich die Zusammenfassung aller relevanten Informationen zu einem Druckjob erfolgt über eine Anwendung, die mit der Programmiersprache Python erstellt wurde. Sie bereitet sämtliche Produktionsdaten des Bauteils in einem Bericht (Report) in Form eines PDF-Dokuments auf:

- allgemeine (organisatorische) Angaben wie das Datum, die Auftragsnummer und Bezeichnung des Bauteils, die Bezeichnung des Druckers und der Name des Bearbeiters,

- für eine Rückverfolgbarkeit bzw. das Laserbeschriften relevante Daten: das verwendete Material und dessen Farbe, Name des Herstellers, Chargen- und Lieferscheinnummer,

- die Uhrzeiten von Start und Ende und die Dauer des Druckvorgangs,

- alle erfassten Umgebungsparameter mit Minimal- und Maximal- sowie berechneten Durchschnittswerten in Form einer Tabelle,

- Temperaturverläufe mit SOLL- und IST-Werten, dargestellt in Diagrammen,

- ein Foto, das nach Beendigung eines Druckauftrages vom fertigen Bauteil und dessen Position auf der Bauplattform über eine Webcam erstellt wird sowie

- einen QR-Code, der den Link zum Speicherort des Reports verschlüsselt.

- Außerdem werden die Namen und Links sämtlicher Modelldaten (STEP-, STL- und G-Code-Dateien) sowie weitere relevante Dokumente und Dateien zum Auftrag aufgelistet. Das können zum Beispiel die Kundenanfrage, eine Kalkulation oder ein Angebot sein. Die Auswahl über eine entsprechende Eingabemaske erfolgt zu Beginn oder auch während einer Auftragsbearbeitung. So ist es möglich, dem Auftrag auch nachträglich Informationen zuzuordnen (textuelle Beschreibungen, Feedbacks etc.).

- Schließlich können – ähnlich einem Briefbogen bzw. einem Template – die Angaben zum Unternehmen und Logos eingefügt werden.

Abschließend werden diese Daten gemeinsam mit dem PDF-Report in einer Datenablage auf der Cloud gespeichert und eine E-Mail-Benachrichtigung mit dem Link zum entsprechenden Verzeichnis wird versendet. Der Versand dieser Benachrichtigungen sowie der Zugriff auf die Datenablage können individuell festgelegt werden. Dabei sind zum Beispiel unterschiedliche Adressaten (Bearbeiter, Mitarbeiter, Kunde), der Zugriff auf unterschiedliche Dokumente (nur PDF-Report, sämtliche auftragsrelevanten Daten) oder auch Zeitpunkte (Start und/oder Beendigung des Druckauftrages) möglich.

Vorteile der Lösung

Eine systematische Erfassung und Archivierung von Druckjob-Daten schafft für Unternehmen verschiedene Vorteile. Zum einen organisatorisch, denn sie ermöglicht eine effiziente Abwicklung von Wiederholungsdrucken, weil der Vorbereitungsaufwand deutlich reduziert werden kann. Zum anderen erleichtert eine umfassende Datenbasis die Optimierung von Druckprozessen und unterstützt die Weiter- und Neuentwicklungen von 3D-Druck-Bauteilen.

Wird der QR-Code, der den Link zur Dateiablage verschlüsselt, auf dem gedruckten Bauteil mit Hilfe einer Laserbeschriftung aufgebracht, können dem Bauteil alle relevanten Informationen zu seiner Entstehung mitgegeben werden. So lassen sich u.a. die Druckeinstellungen (Dauer, Positionierung und Lage auf der Bauplattform, Drucktemperaturen) leicht nachvollziehen, was Rückschlüsse auf die Haltbarkeit oder mögliche Ursachen für Abnutzungserscheinungen des Bauteils ermöglicht. Denkbar ist auch der Einsatz zur Unterstützung der innerbetrieblichen Logistik. Druckt ein Unternehmen zum Beispiel seine Transportbehälter selbst, können über den Scan des QR-Codes pro Transportvorgang Erfahrungswerte zur Lebensdauer gesammelt und Transportschäden systematisch ausgewertet werden. Damit wird der Austausch bzw. ein Neudruck besser planbar bzw. können Ideen für Anpassungen der Konstruktion oder der Druckeinstellungen abgeleitet werden.

Geplante Erweiterungen

Der Demonstrator wird laufend erweitert. So ist aktuell die Nutzung der Lösung auch für Drucktechnik anderer Verfahren wie die Stereolithographie-Anlagen im Fachgebiet Fertigungstechnik/-automatisierung in Vorbereitung. Weiterhin entsteht ein Toolkit, das eine ausführliche Beschreibung zur Umsetzung und Anpassung der Lösung sowie Unterstützung für die Einbindung der Open-Source Software-Komponenten enthält. Damit können Unternehmen die Anwendung mit überschaubarem Aufwand in ihr 3D-Druck-Umfeld übertragen.

In der Modellfabrik 3D-Druck in Jena können sich Unternehmen über die Einsatzbereiche verschiedener 3D-Druck-Verfahren informieren, Technik live erleben und sich bei der Auswahl von Materialien und Geräten unterstützen lassen.

Ansprechpartner:

Patrick Ongom-Along

Modellfabrik 3D-Druck

Telefon: 03641/205-376

E-Mail: ongom-along@kompetenzzentrum-ilmenau.de

Bildquellen

- Patrick Ongom-Along zeigt den Weg vom Entwurf zum Druck: © Mittelstand-Digital Zentrum Ilmenau

- Grafik technische Umsetzung: © Mittelstand-Digital Zentrum Ilmenau