Problemstellung

Die Präzisionswerkzeuge der WERKÖ GmbH werden aus verschiedenen Grundmaterialien hergestellt, die über externe Partner bezogen werden. Meist sind die entsprechenden Rohlinge bereits auf eine Länge und Durchmesser vorverarbeitet und die Werkzeuge werden dann durch die WERKÖ GmbH weiterverarbeitet. Sowohl die Einlagerung als auch die Auslagerung der Werkzeuge erfolgt dabei gewöhnlich mittels manuell erstellten Listen. Dabei findet u. a. durch das vorhandene ERP-System keine sinnvolle Zusammenfassung der zu entnehmenden Mengen bzw. Artikel statt. Im weiteren Verlauf der Produktion werden Ladungsträger verwendet, die mittels Arbeitskarten gekennzeichnet und somit Aufschluss über den aktuellen Inhalt bieten. Die Übertragung der Daten in das ERP-System wird aktuell noch manuell durchgeführt und kann somit zu Übertragungsfehlern führen.

Zielsetzung

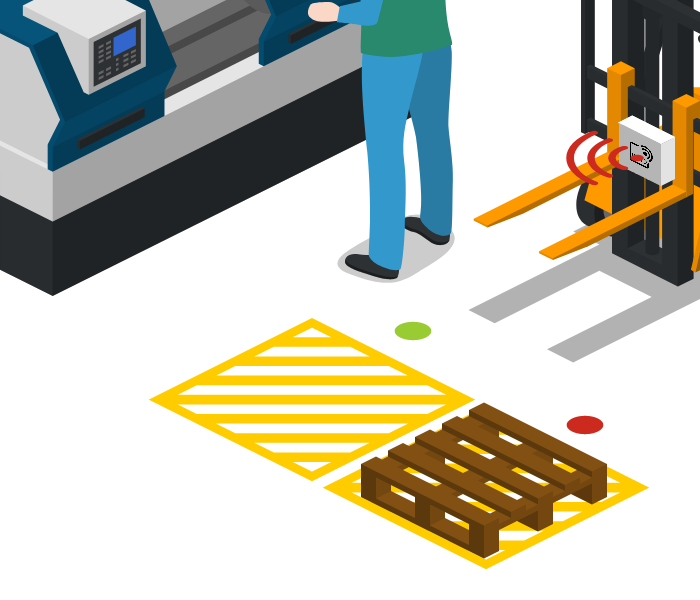

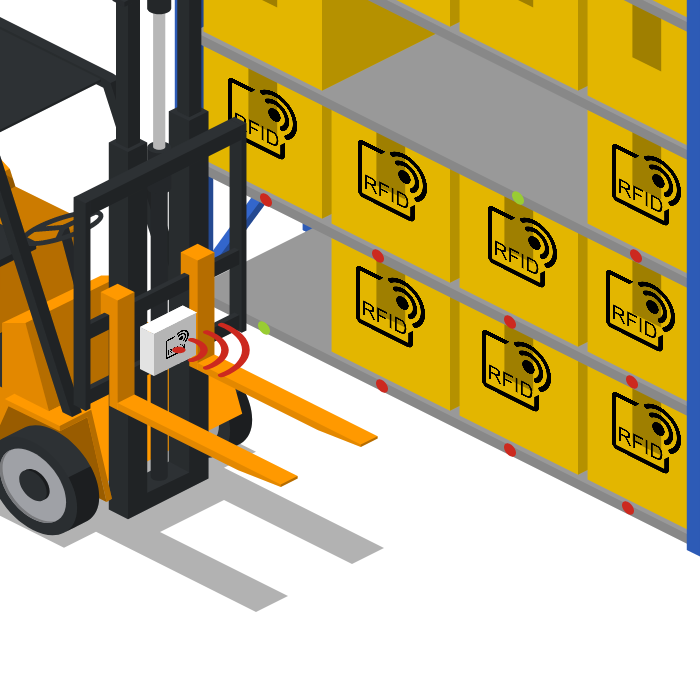

Ziel des Projektes soll die Digitalisierung der Intralogistik der WERKÖ GmbH sein. Dabei sollen insbesondere Autoident-Verfahren wie Barcodes, QR-Codes oder RFID-Technik eingesetzt werden, die eine automatisierte, schnelle und fehlerfreie Schnittstelle zwischen dem ERP-System und den tatsächlichen Prozessen bilden. Der Fokus liegt dabei in einem ersten Schritt auf dem Wareneingang und dem Roherzeugnislager. In einem weiteren Schritt soll die Logistik in der Produktion und dem Endproduktlager digitalisiert werden. Nach einer Ermittlung der ersten Anforderungen und der Aufnahme der innerbetrieblichen Prozesse soll ein geeigneter Umsetzungspartner gefunden werden, der die erarbeiteten Konzepte mit der WERKÖ GmbH umsetzt.

Quelle: Erstellt mit icograms.com

Quelle: Erstellt mit icograms.com

Projektbeschreibung

Im Rahmen des Projektes sind bei Gesprächen und Begehungen der Produktions- und Lagerflächen erste Anforderungen und die entsprechenden Prozesse grob skizziert worden. Dabei konnten Konzepte entwickelt und diskutiert werden. Die Modellfabrik Vernetzung hat dabei verschiedene Verfahren und Möglichkeiten für die digitale Erfassung der Artikel aufgezeigt und mögliche Herausforderungen dargestellt. Parallel zu den ersten Konzeptideen sind mit den ermittelten Anforderungen mögliche Umsetzungspartner recherchiert worden. Dabei konnte die sense-IT GmbH durch ihr Portfolio und ihre Leistungsbeschreibung die erforderlichen Anforderungen am besten erfüllen. Die Ansprache und erste Kommunikation ist durch die Modellfabrik Vernetzung abgewickelt und ein gemeinsamer Termin mit der WERKÖ GmbH angestrebt worden.

Bei einem ersten Treffen und einer weiteren Begehung sind die ersten entwickelten Konzepte mit den Partnern besprochen worden. Als erster Ansatzpunkt ist die RFID-Technik in den Fokus getreten. Durch die vielen metallischen Werkstücke und Ladungsträger ist diese aber weniger geeignet, sodass das Konzept von Barcodes, die bereits an den Rohprodukten angebracht sind, weiterverfolgt wurde. Da die Ladungsträger fertigungsbedingt mit Ölen und Fetten in Kontakt treten, müssen die Etiketten mit den Barcodes entsprechend ausgelegt sein. Weiterhin wurden die Anbringungsmöglichkeiten diskutiert, die eine lange Lebensdauer an den Werkstückträgern ermöglicht.

Damit die vorhandene Datenstruktur bzw. das ERP-System mit eingebunden werden kann, musste der Kontakt mit dem Entwickler der ERP-Software hergestellt und die Schnittstellenspezifikation ermittelt werden. Mit diesen Informationen ist ein weiteres Datenbankmodell der sense-IT GmbH an das vorhandene ERP-System gekoppelt worden. Mit diesen Maßnahmen ist eine fehlerfreie, sichere und schnelle Kommunikation der unterschiedlichen Systeme möglich.

Das Projekt ist durch die sense-IT GmbH umgesetzt und wurde in dieser Zeit durch die Modellfabrik Vernetzung begleitet.

Mehrwert für KMU

- Vermeidung von Übertragungsfehlern und damit einem fehlerhaften System -> Planungssicherheit wird erhöht

- Warenfluss kann genau protokolliert und analysiert werden

- Vereinfachte Handhabung

- Intelligente Routinen für Packlisten, Lieferscheine oder Bestandslisten

Industrie 4.0

- Prozessoptimierung

- Vernetzung in der Produktion

Beteiligte

Mittelstand 4.0-Kompetenzzentrum Ilmenau, Modellfabrik Vernetzung

Kontakt

Maximilian Rohe

Telefon: 03677/69-3856

E-Mail: rohe@kompetenzzentrum-ilmenau.de

Bildquellen

- Lager: Erstellt mit icograms.com

- RFID-Tags: Erstellt mit icograms.com

- Lagerplatz belegt – nicht belegt: Erstellt mit icograms.com

sense-IT GmbH

sense-IT GmbH