Quelle: © Mittelstand-Digital Zentrum Ilmenau

Quelle: © Mittelstand-Digital Zentrum IlmenauDer Einsatz von Zerspanwerkzeugen auf modernen Werkzeugmaschinen erfordert zur Aufrechterhaltung der geforderten Qualitäten einen regelmäßigen Werkzeugwechsel, da die Werkzeuge während der Werkstückbearbeitung verschleißen.

Problemstellung

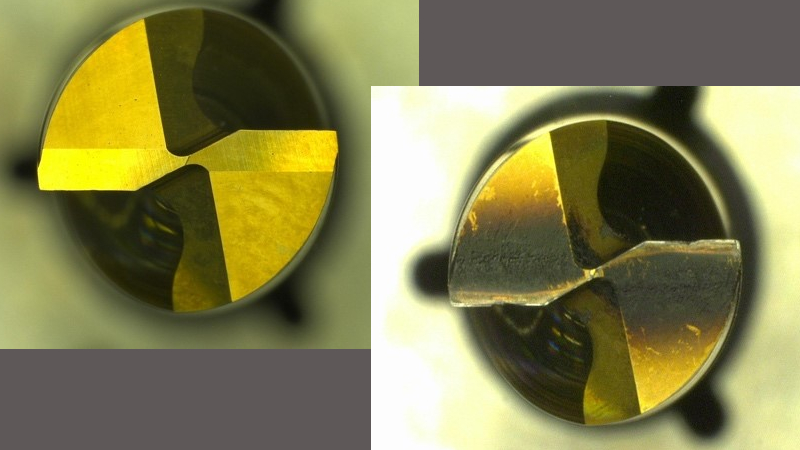

Um ungeplante Maschinenstillstände und Ausschuss durch beschädigte Werkzeuge zu vermeiden, werden die Werkzeuge nach einer festgelegten Anzahl von Bearbeitungen ausgetauscht. Da der tatsächliche Verschleiß der Werkzeuge durch verschiedene Randbedingungen um bis zu 50 % schwanken kann, werden diese in der Regel weit vor Standzeitende gewechselt, was zu Mehrkosten führt. Der Werkzeugverschleißzustand lässt sich an speziellen Prüfplätzen mit optischen und taktilen Messmethoden ermitteln. Aus Aufwandgründen wird dies in der Praxis jedoch kaum durchgeführt und stattdessen mit festen Werkzeugwechselintervallen gearbeitet.

Zielsetzung

Einen neuen Ansatz stellt die Erkennung des tatsächlichen Verschleißzustandes durch die Auswertung verschiedener Messgrößen während des Bearbeitungsprozesses dar. Gemeinsam mit der GFE – Präzisionstechnik Schmalkalden GmbH haben die KI-Trainer aus Ilmenau in diesem Projekt Möglichkeiten untersucht, eine dafür geeignete KI-basierte Lösung nachrüstbar und kostengünstig umzusetzen.

Projektbeschreibung

Bei neueren Maschinen kann für diese Zwecke auf die Messdaten der bereits verbauten Sensorik, wie z.B. Strom- oder Schwingungssensoren, innerhalb der Spindel grundsätzlich zugegriffen werden. Häufig stehen diese Daten jedoch nicht in vollem Umfang und in Echtzeit zur Verfügung. Diese Beschränkungen lassen sich durch nachrüstbare Lösungen überwinden.

Im Projekt wurde ein Präzisionsbearbeitungszentrum mit Schwingungssensorik und einer maschinennahen kompakten Verarbeitungseinheit mit integrierter KI nachgerüstet. Damit wurden die beim Bohren auftretenden Schwingungen in verschiedenen Frequenzbereichen gleichzeitig an mehreren Stellen im Bearbeitungsraum erfasst und als Trainingsdaten für eine auf maschinellem Lernen basierende Software verwendet. Die Software ist in der Lage, sowohl Abschätzungen zum aktuellen Verschleißzustand als auch Prognosen zur verfügbaren Reststandzeit des Werkzeuges zu generieren.

Die Daten werden mit 3-achsigen Beschleunigungssensoren sowohl am Spindelgehäuse als auch an der Werkstückaufnahme aufgenommen. Zur Reduzierung der Datenmenge und zur Ableitung spezifischer Merkmale erfolgt zunächst eine Vorverarbeitung mittels verschiedener Signalverarbeitungsoperationen. Mit den Daten mehrerer Messreihen wurde das KI-Modell auf Basis eines künstlichen neuronalen Netzes trainiert. Die Signalvorverarbeitung und das trainierte KI-Modell lassen sich in Echtzeit in einer kompakten Box direkt an der Maschine ausführen. Die Ergebnisse können sowohl in Form einer Klassifikation des aktuellen Verschleißzustandes als auch als numerischer Wert zur prognostizierten Werkzeugreststandzeit direkt an der Maschine zur Verfügung gestellt werden.

Mehrwert für KMU

- optimale Ausnutzung der werkzeugspezifischen Standzeit

- Ermittlung des aktuellen Verschleißzustandes in Echtzeit

- Reduktion von Kosten

- nachrüstbar ohne Eingriff in die Maschinensteuerung

- auch für ältere Bestandsmaschinen geeignet

Industrie 4.0

- Künstliche Intelligenz (KI)

- Wartung 4.0 / Predictive Maintenance

- Prozessüberwachung

Beteiligte

Mittelstand 4.0-Kompetenzzentrum Ilmenau, Modellfabrik Migration / KI-Trainer

GFE – Präzisionstechnik Schmalkalden GmbH

Kontakt

Wolfram Kattanek

Telefon: 03677/8749-344

E-Mail: kattanek@kompetenzzentrum-ilmenau.de

Steckbrief

Digitalblog

Bildquellen

- Verschleiß am Werkzeug: © Mittelstand-Digital Zentrum Ilmenau